Der Zwischenrahmen für unser Expeditionsmobil wird konstruiert.

13.08.2019 von Felix unter LKWWerden mit einem LKW Dinge transportiert, die sich nicht verformen sollen oder können, so ist ein Zwischenrahmen nötig. Eine Wohnkabine ist definitiv ein solches Ding. Somit brauchen Expeditionsmobile Zwischenrahmen. Dabei spielt auch die Art der Aufbaulagerung und der eigentliche Aufbau eine entscheidende Rolle bei der Gestaltung. Da Oskar mit einer Drei- oder Vierpunktlagerung der Kabine viel zu hoch werden würde, haben wir uns sehr früh für eine sogenannte Federlagerung entschieden. Da Aluminium fürchterliche Werkstoffeigenschaften besitzt und wir kein Fan von Kunststoff sind (Beständigkeit, Stabilität, ...) soll Oskar eine Holzkabine bekommen. Diesen beiden Randbedingungen folgend geht es hier auch nur um einen Zwischenrahmen mit Federlagerung für eine Holzkabine.

Grundlagen

Bevor es an die Auslegung/Berechnung und Konstruktion geht, zunächst ein paar allgemeine und fahrzeugspezifische Grundlagen.

Warum einen Zwischenrahmen?

Die Rahmen der meisten LKW sind nicht so starr, wie sie auf den ersten Blick erscheinen, sondern ganz im Gegenteil sehr verwindungsweich. Das hilft trotz der im Vergleich großen Länge alle Räder am Boden zu halten und die Last gut zu verteilen. Die grundsätzliche Stabilität des Rahmens kommt dabei aus der Profilhöhe, die Torsionsfreudigkeit aus der Verwendung offener Profile, in den meisten Fällen C-Profilen. Wie Einige aus leidvollen Erfahrungen mit wackeligen Regalen wissen, erhöhen die Querträger dabei, sofern richtig angebracht, das Torsionswiderstandsmoment des gesamten Rahmens nicht wesentlich (hier ist nicht das ebenfalls häufig zu beobachtende Zusammenklappen gemeint).

So ein sich verwindender LKW-Rahmen ist allerdings nicht in jedem Fall optimal. Möchte man Dinge transportieren, die während der Fahrt nicht verformt werden sollen, so müssen Transportgut und Rahmen entkoppelt werden. Das gilt auch, wenn extrem starre Dinge transportiert werden, welche die Verwindung des Hauptrahmens be- oder gar verhindern. Die Entkopplung von Rahmen und Transportgut geschieht durch einen Zwischenrahmen, oft auch Hilfs- oder Montagerahmen genannt. Wie ein solcher Zwischenrahmen aussehen kann bzw. darf wird von den Herstellern der Fahrgestelle in ihren jeweiligen Aufbaurichtlinien beschrieben, allerdings natürlich nicht so genau, dass man sofort loslegen kann.

Zusätzlich gibt es für Geländefahrzeuge unterschiedliche Möglichkeiten der Aufbaulagerung und daraus folgend zusätzliche Anforderungen an den Zwischenrahmen. Hier geht es ausschließlich um eine sogenannte Federlagerung.

Grundsätze eines Zwischenrahmens mit Federlagerung

- Der Zwischenrahmen muss auf der gesamten Länge auf dem Hauptrahmen aufliegen

- Am vorderen Ende muss der Rahmen mit 1:2 abgeschrägt sein, um einen Steifigkeitssprung zu vermeiden

- Die Außenkante der Langträger des Zwischenrahmens müssen mit der Außenkante des Hauptrahmens fluchten

- Das Schub-/Festlager muss sich soweit wie möglich am hinteren Ende des Hauptrahmens befinden - anders als bei Drei- oder Vierpunktlagerung

- Das Federlager soll sich möglichst im Bereich des vorderen Federbocks befinden

Weitere Anforderungen

- An Oskar (IVECO 110-17) ist einer Querträger des Hauptrahmens aufgrund des darunterliegenden Getriebes um 75mm nach oben gezogen

- Unmittelbar vor diesem Querträger sind Schaltgestänge (+95mm) und Hauptdruckluftleitung (+75mm) verlegt

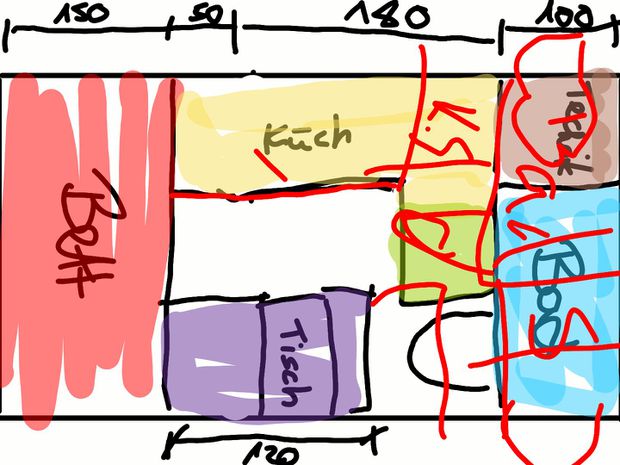

- 5.060mm maximal mögliche Zwischenrahmenlänge ohne Überstand hinten

- 4.925mm maximal mögliche Kabinenlänge ohne Überstand hinten bei Beibehaltung der außerordentlich nützlichen Beule am Fahrerhaus

- Überhang der Kabine über den Zwischenrahmen hinten und vorne jeweils 150mm (Anbringung des Kantenschutzes)

- 50mm Mindestabstand zwischen Beule und Kabine

- 4.000mm bzw. 4.665mm bis zu den bereits vorhandenen Schwalben

Aus den Anforderungen ist gut erkennbar, dass die für uns maximal vertretbare Kabinenlänge ziemlich genau fünf Meter ergibt (4.925mm - 50mm + 150mm = 5.025mm). Tatsächlich war unsere ursprünglich geplante Kabine nur 4.828mm lang, aber so haben wir einfach das Bett 20cm breiter gemacht und kommen somit auf 5.028mm Kabinenlänge außen bei einem Überhang über das Hauptrahmenende von 150mm, was den Böschungswinkel nicht beeinflusst. Für den Zwischenrahmen ergibt sich so eine Länge von mindestens 4.970mm. Um über den höchsten Querträger zu kommen benötigen wir mindestens einen 100mm hohen Zwischenrahmen, was schon sehr knapp bemessen wäre.

Ermahnung

Da sich auch in Europa zunehmend amerikanische Verhältnisse bzgl. Haftung und gesundem Menschenverstand einstellen folgende mahnende Wort: Die hier dargestellten Annahmen und Berechnungen sind nicht ohne Weiteres auf andere Fahrzeuge als Oskar übertragbar. Ebenso darf nicht davon ausgegangen werden, dass die Annahmen und Berechnungen fehlerfrei sind und damit einfach übernommen werden können. Es ist immer eine fahrzeug- und einsatzspezifische Einzelbetrachtung durch qualifiziertes Fachpersonal notwendig. Das umfasst auch die Prüfung der Lastannahmen und Lagerbedingungen.

Zusammenfassend: Alle Angaben, Annahmen, Berechnungen, Konstruktionen und Ergebnisse ohne jegliche Gewähr. Holt Euch Profis!

Auslegung des Zwischenrahmens

Im Folgenden soll gezeigt werden, auf welcher Basis der Zwischenrahmen erstellt wurde.

Lastannahmen

Für die unten dargestellten (FEM-)Berechnungen gelten folgende sehr konservative Lastannahmen:

- 3.000kg Gesamtmasse der Kabine (1.000kg Leerkabine, 1.000kg Einbauten, 1.000 Gepäck)

- 1g senkrechte Beschleunigung statisch (Gravitation), Sicherheitsbeiwert 1,35

- +1g bzw. +2g senkrechte Beschleunigung dynamisch, Sicherheitsbeiwert 1,5

- +1g waagrechte Beschleunigung dynamisch, Sicherheitsbeiwert 1,5

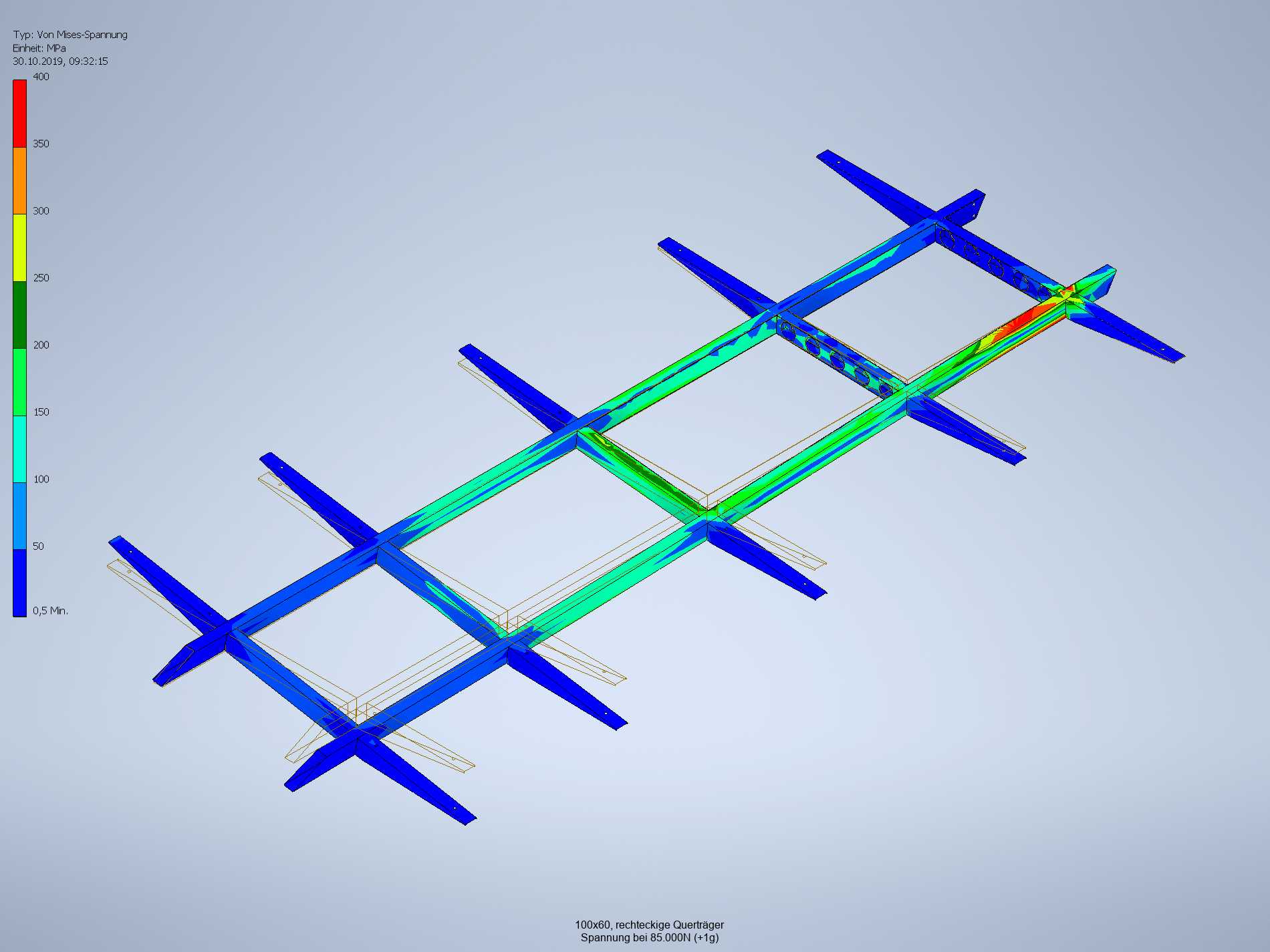

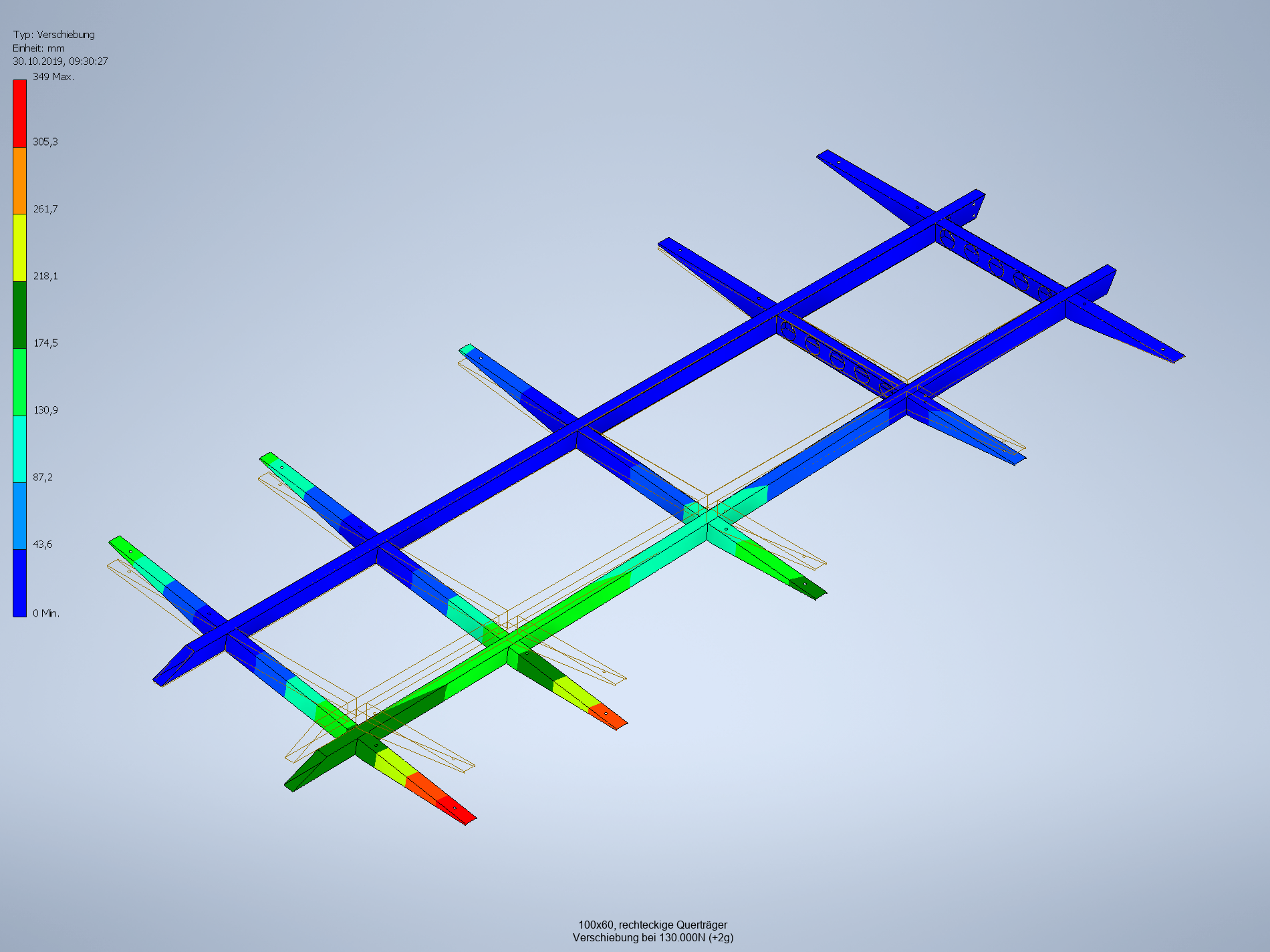

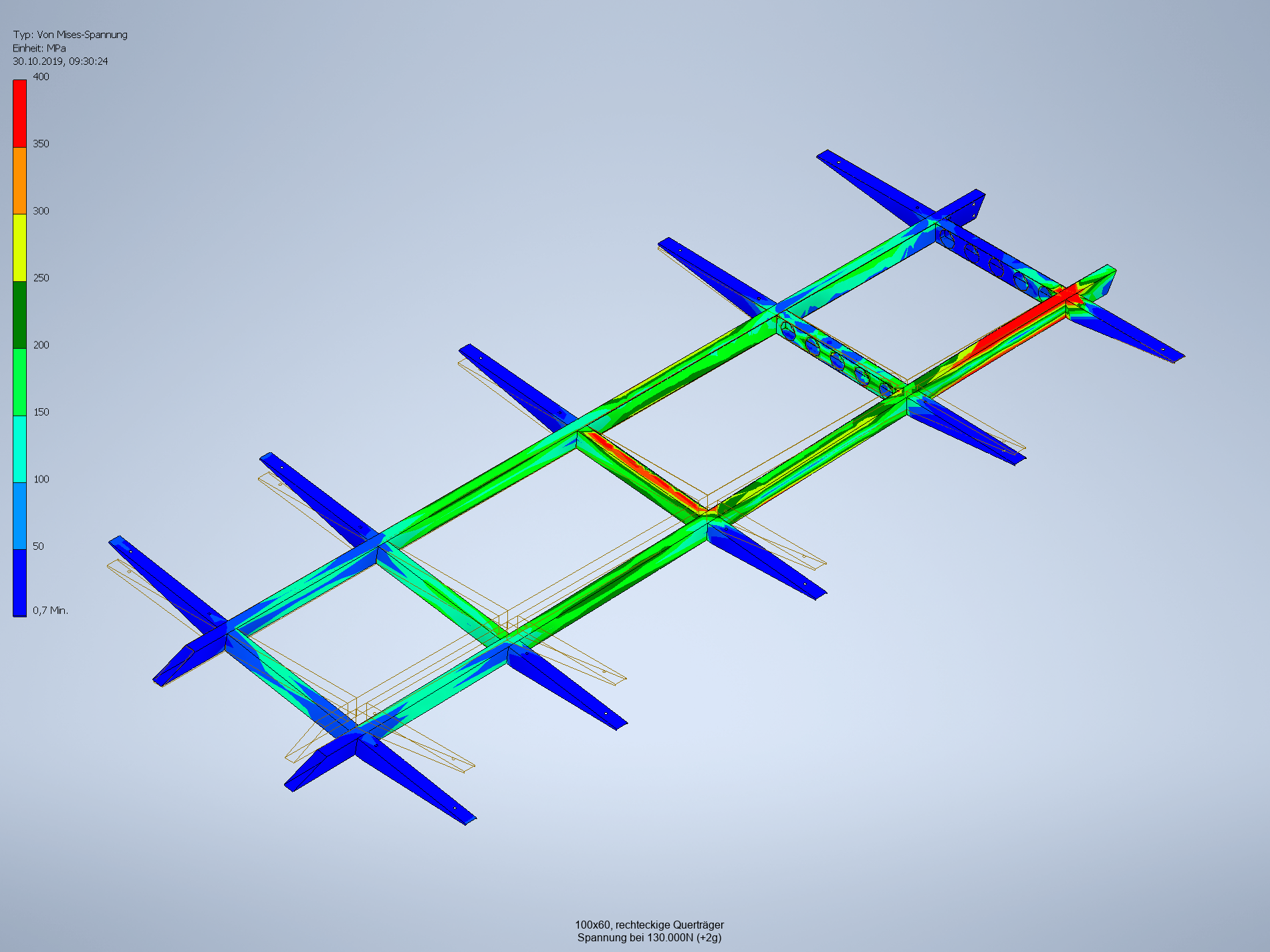

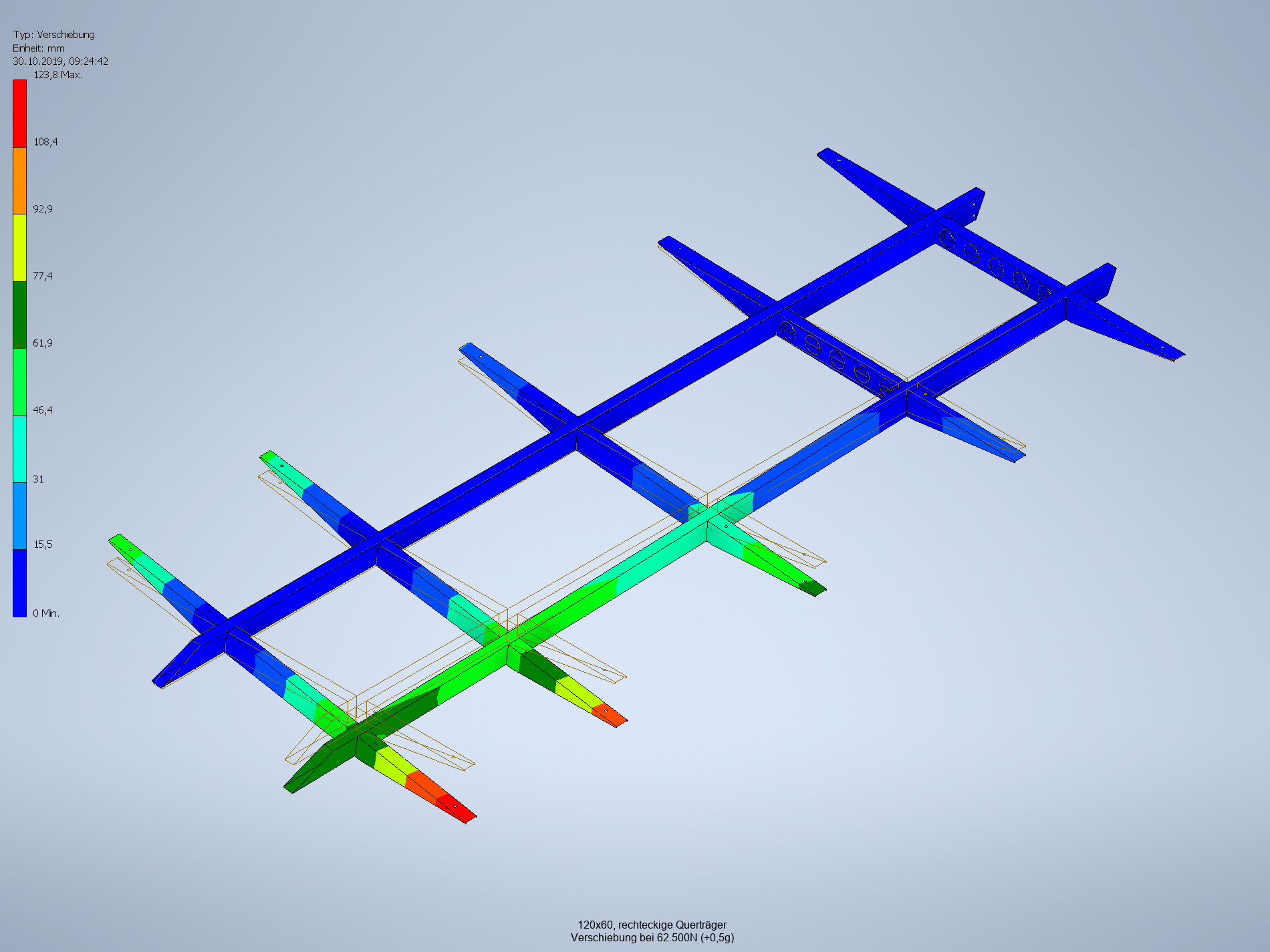

Aus diesen Annahmen folgt für +1g eine Kraft von 85.000N (≙8,7t) senkrecht beziehungsweise für +2g eine Kraft von 130.000N (≙13,3t) senkrecht. +1g senkrechte dynamische Beschleunigung (2g insgesamt) wird als maximale Beschleunigung bei Transporten auf der Straße angenommen (lt. Ladungssicherungs-Informations-System (LIS) Modul 2), daher die Erhöhung für Geländefahrten auf +2g (3g insgesamt). Kürzere Messfahrten haben allerdings dynamische Beschleunigungen eher im Bereich von maximal +0,5g ergeben (ergiebt eine Kraft von 62.500N).

Bei der vereinfachten Annahme, dass die Zwischenrahmenquerträger zwischen keiner Belastung (Zwischenrahmen liegt beidseitig auf) und Belastung kontinuierlich wechseln, ergibt sich eine schwellende Beanspruchung. Nach Roloff/Matek TB6-13 in Verbindung mit TB6-12 (Lastfall E1, E5 oder F) ergibt sich für S355 eine zulässige Normalspannung von 125N/mm² bzw. 105N/mm² bzw. 80N/mm² bei einer Sicherheit der Schweißnähte gegen Dauerbruch von 1,5 (grüner Bereich in den Bildern unten). Für S355-Vollmaterial gilt bei schwellender Beanspruchung ein Wert von etwa 200N/mm². Für Aluminium sind diese Werte deutlich kleiner!

Folgendes Lastkollektiv wird gewählt: 5% Extrem-Offroad (+2g), 15% Offroad (+1g), 40% schlechte Straße (+0,5g), 40% gute Straße (+0,25g). Daraus resultiert ein Kollektiv von etwa 57kN, das durch den +0,5g-Fall in der Berechnung (und den Bildern) gut abgebildet wird.

Letztlich hat sich gezeigt, dass alle Varianten zu weich sind, um entscheidend zur Steifigkeit beizutragen, folglich also nur der Entkopplung dienen.

Verschiedene Grundvarianten

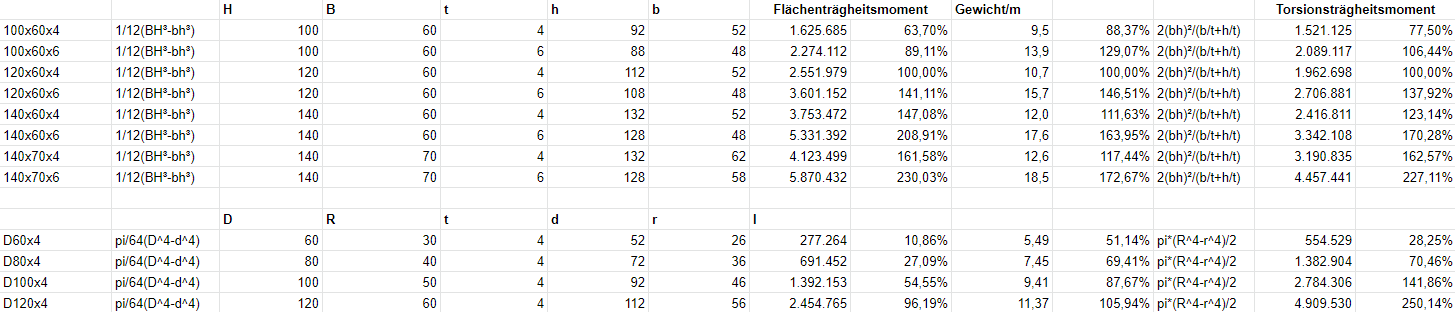

Die meisten Zwischenrahmen besitzen entweder zwei rechteckige Längsträger mit ebenfalls rechteckigen Querträgern, oder rechteckige Längsträger mit Rohrprofilen als Querträger, welche durch die Längsträger durchgesteckt und beidseitig verschweißt werden. Dabei werden runde Querträger als meist besser bezeichnet, da diese ein höheres Torsionsträgheitsmoment besitzen sollen. Hierzu eine kleine Tabelle (mit Vergleich zu 120x60x4):

Wie man unschwer aus der Tabelle erkennen kann, gilt zwar das Argument des höheren Torsionsträgheitsmoments von Rohrquerschnitten gegenüber Rechtecksquerschnitten bei den hier betrachteten Standardmaßen ab einer Größe von 100mm. Gleichzeitig ist das Flächenträgheitsmoment jedoch immer geringer als bei einem vergleichbaren Rechteckquerschnitt und damit die Durchbiegung höher.

Was jedoch bedacht werden sollte, ist die Tatsache, dass durch das Hindurchstecken der Querträger durch die Längsträger die Schweißnähte bestmöglich aus einem Bereich hoher Beanspruchung gehalten werden, beziehungsweise diese nicht mehr alleine tragen.

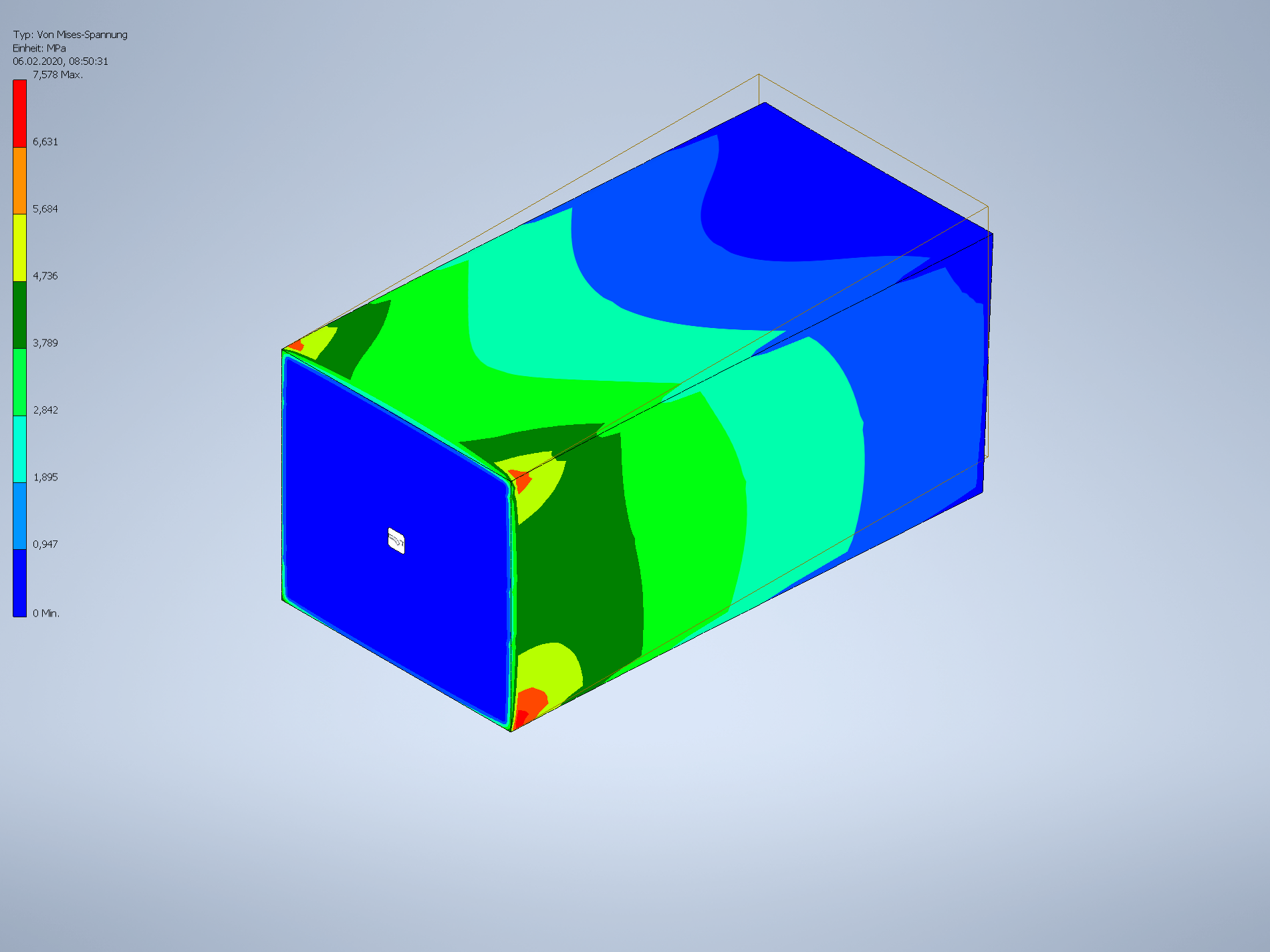

FEM-Berechnung verschiedener Varianten

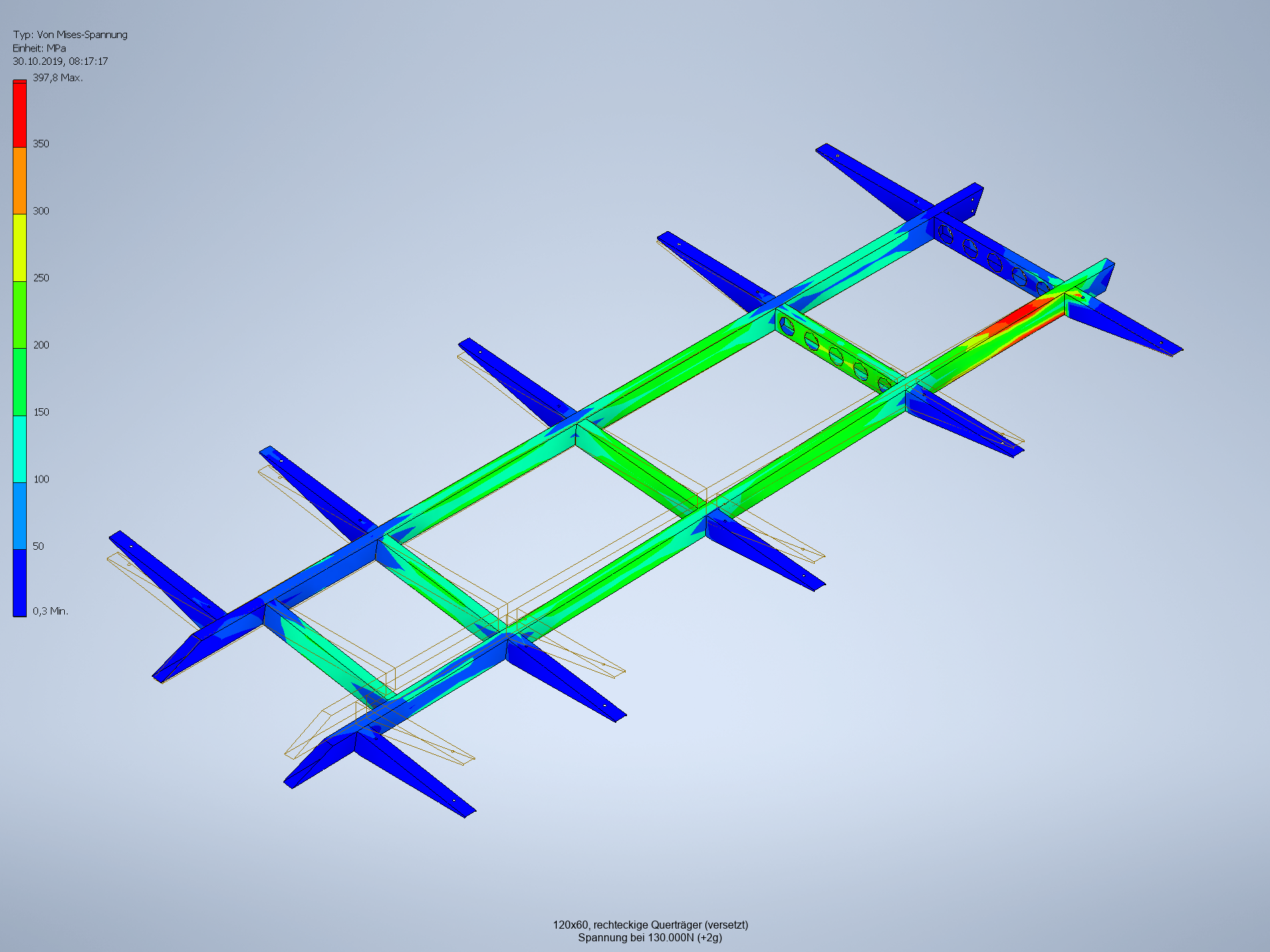

Bei der FEM-Berechnung treten an Innenecken gerne sogenannte Singularitäten auf, also Punkte an denen die rechnerische Spannung unendlich groß wird. Bei entsprechendem Abstand ist diese Tatsache irrelevant, jedoch ist für die Stelle selbst keine Aussage möglich. Entsprechend sind die maximal ermittelten Spannungen unter Umständen zu hoch. Bei dem hier betrachteten Modell befindet sich eine Singularität im Bereich des hintersten Querträgers.

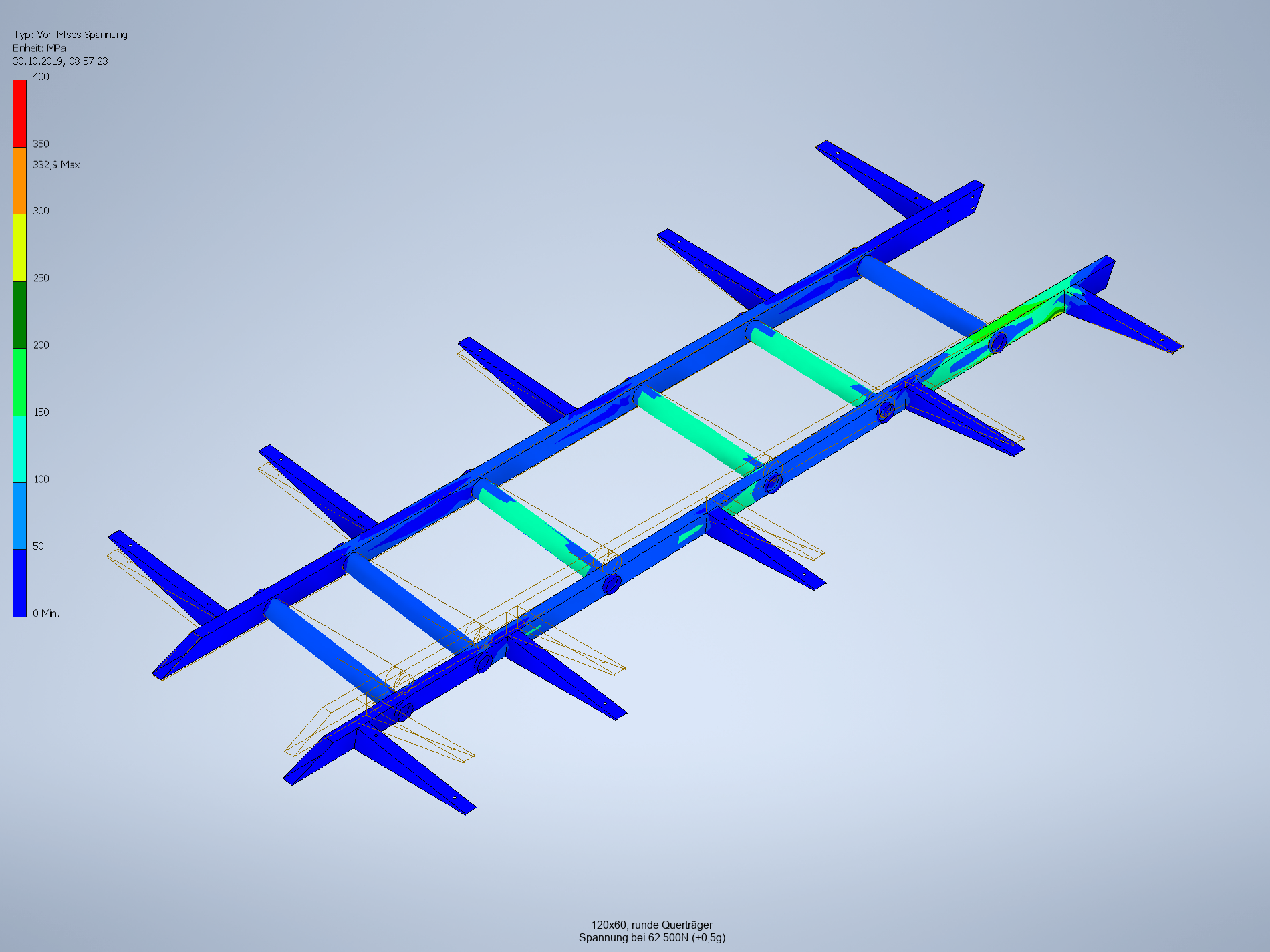

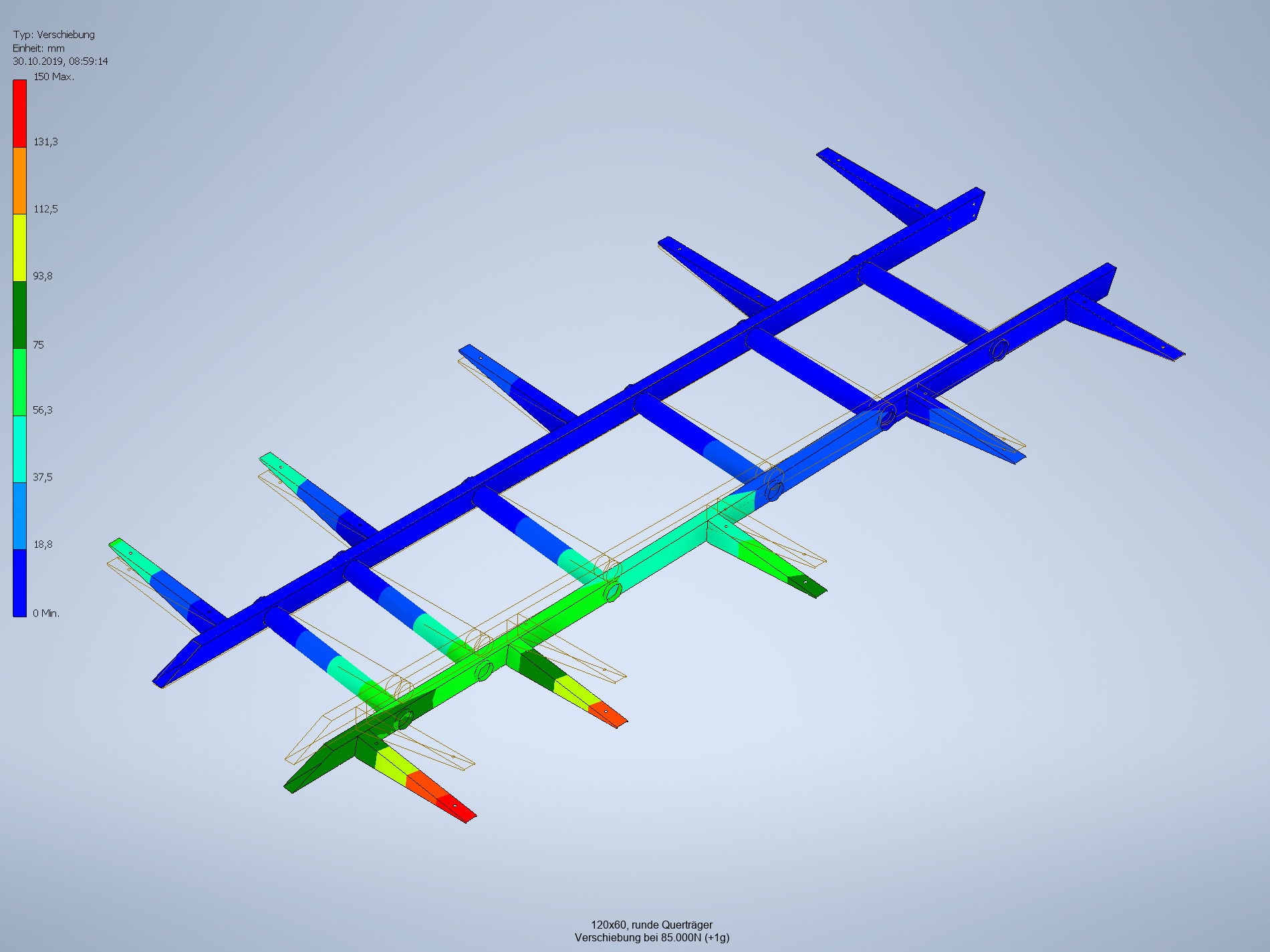

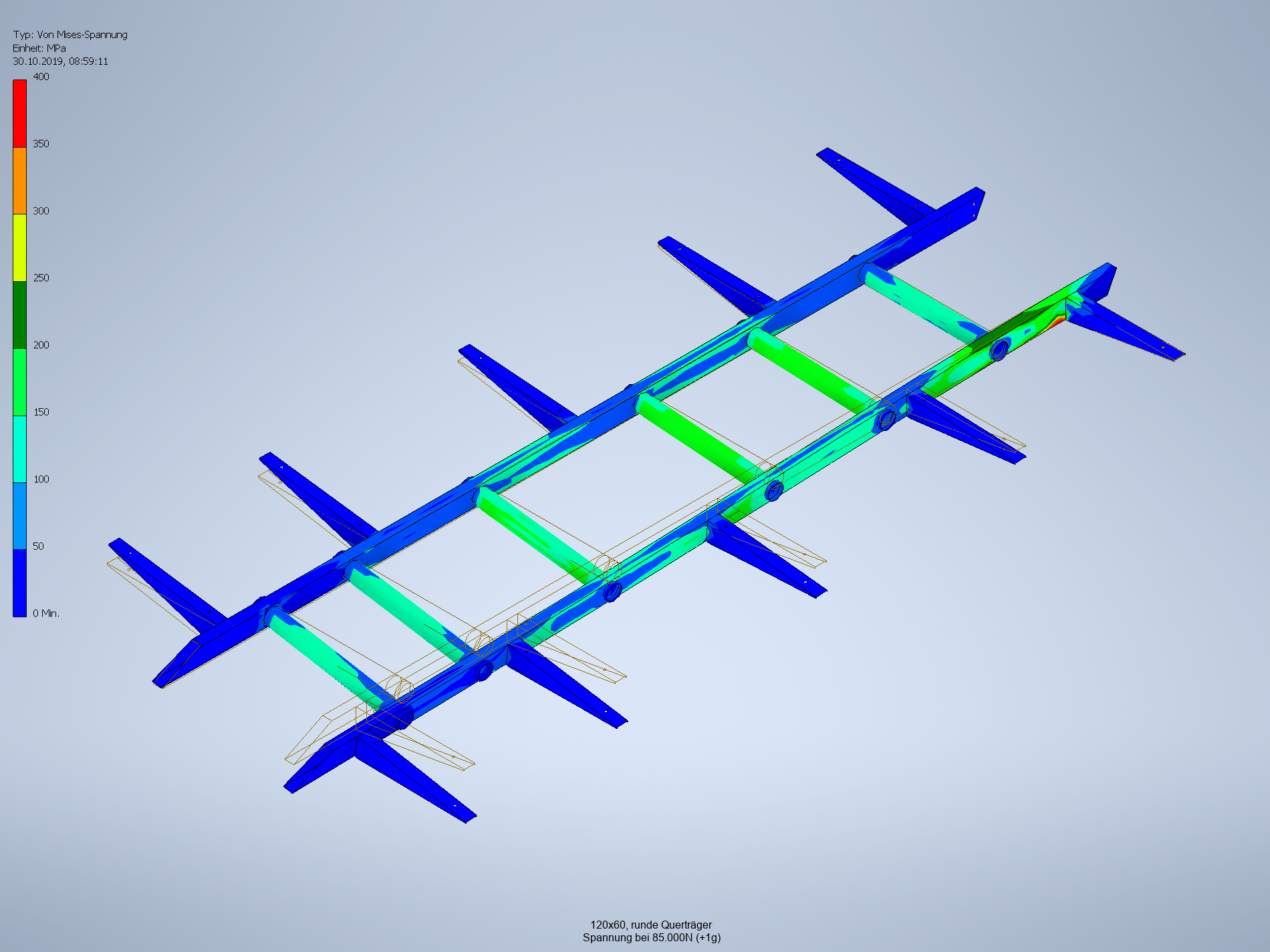

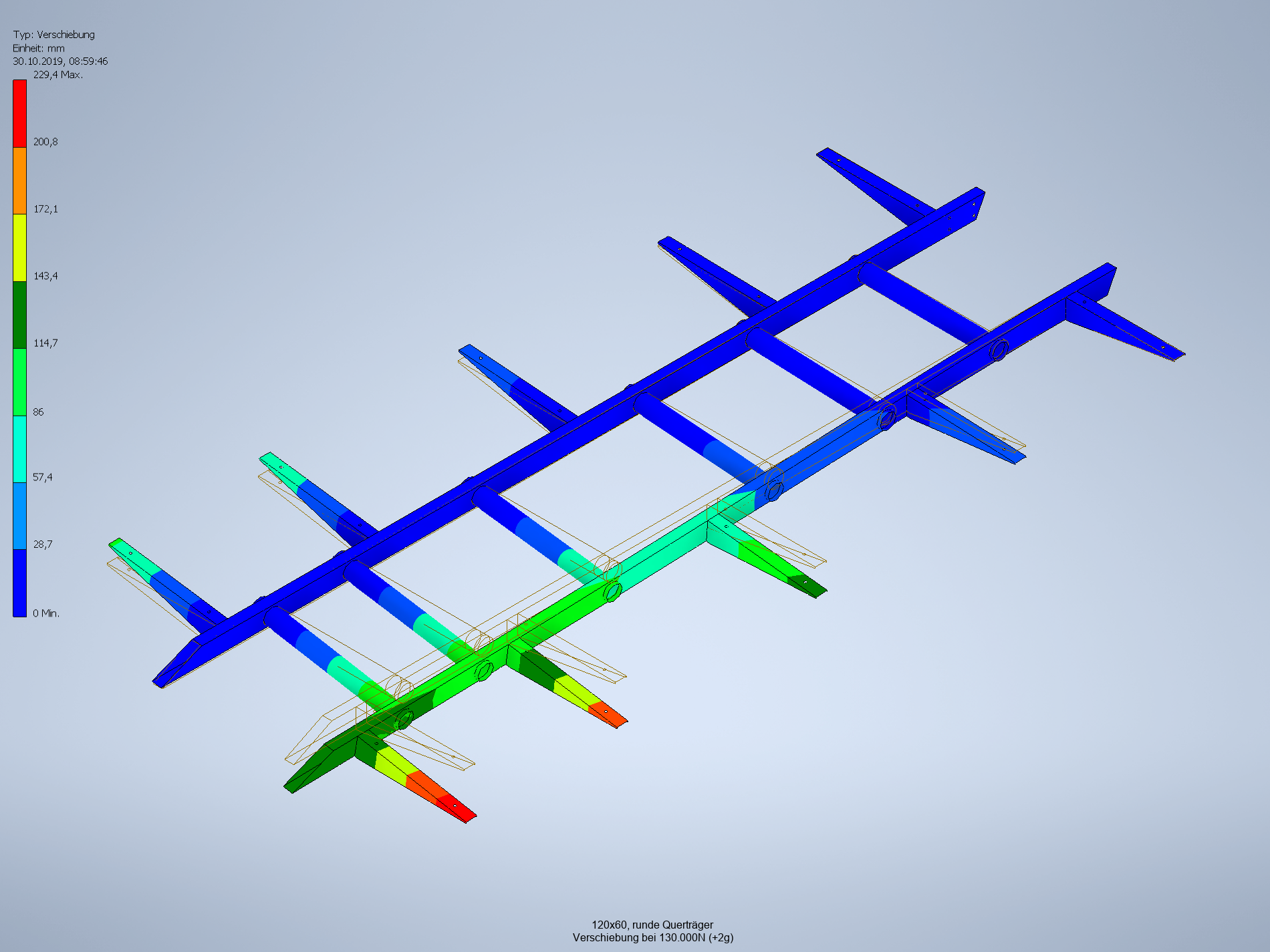

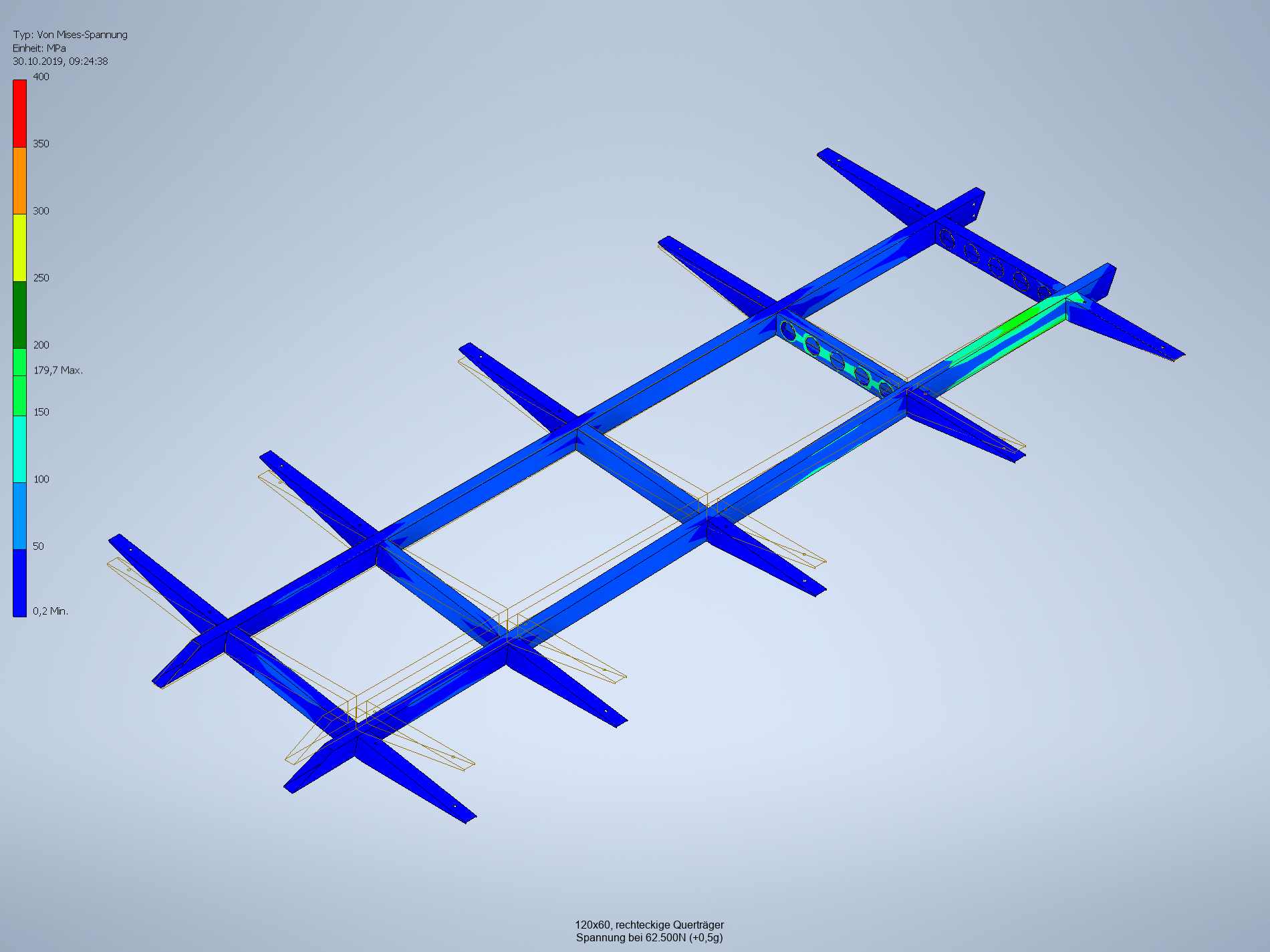

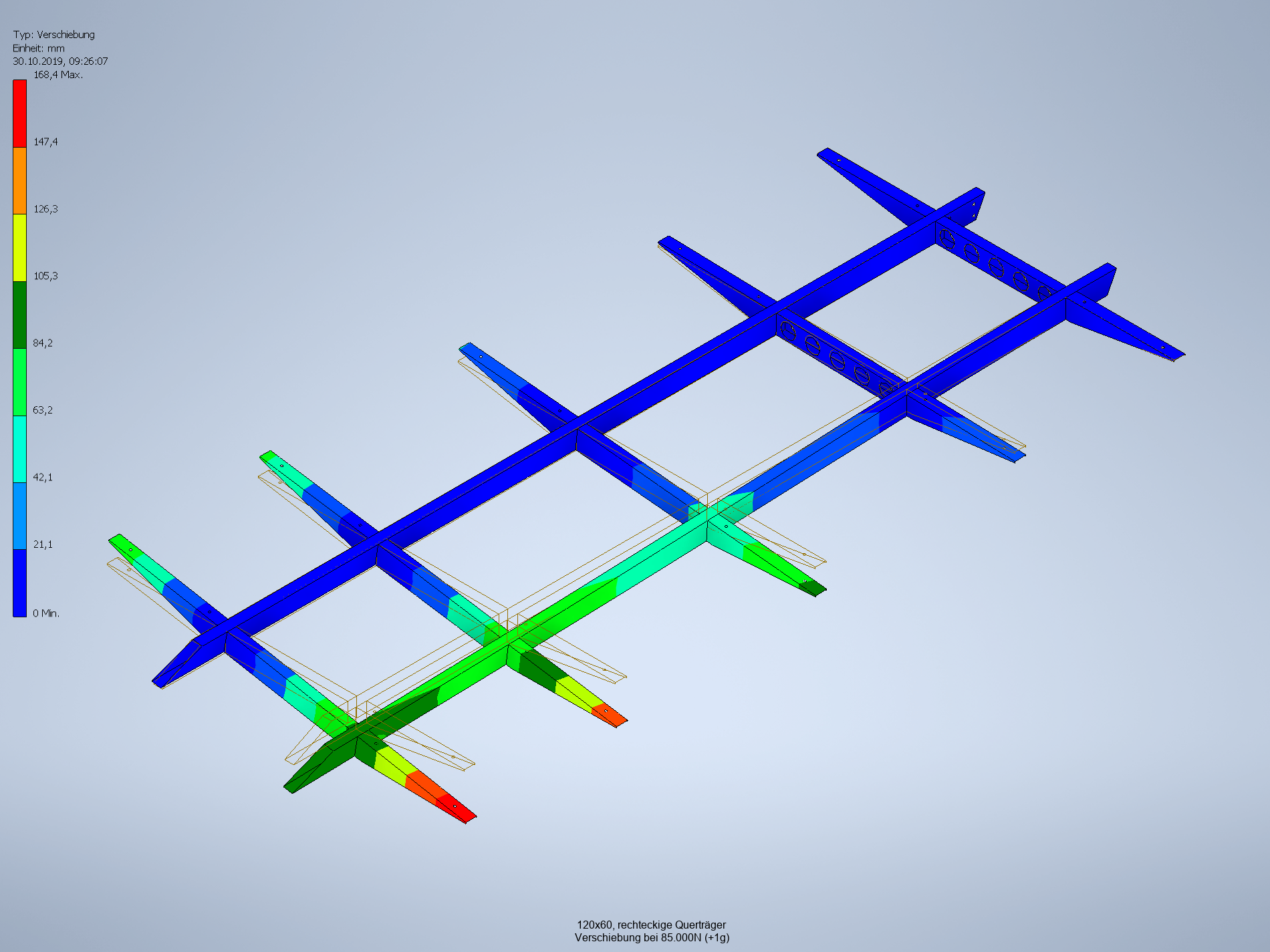

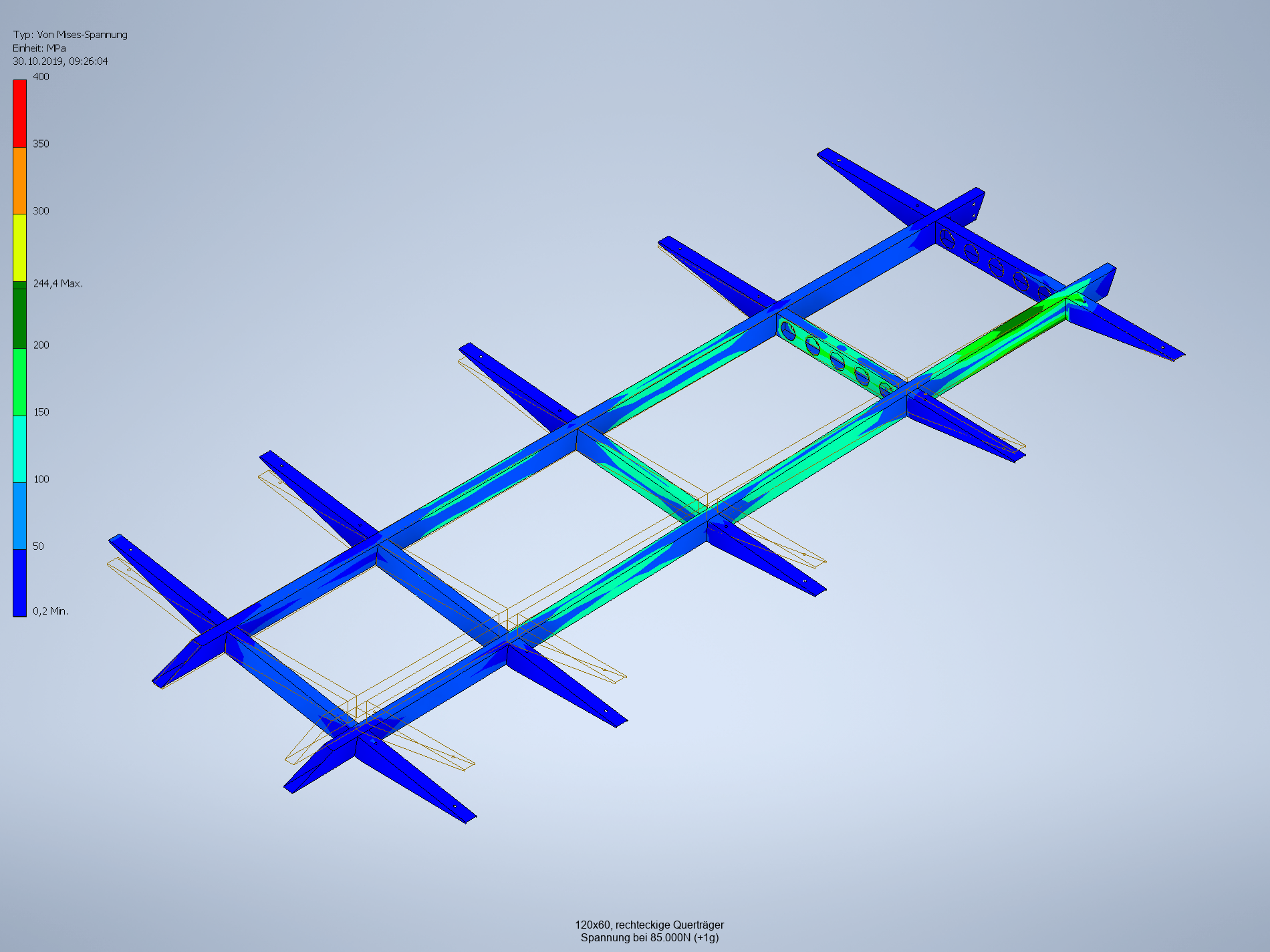

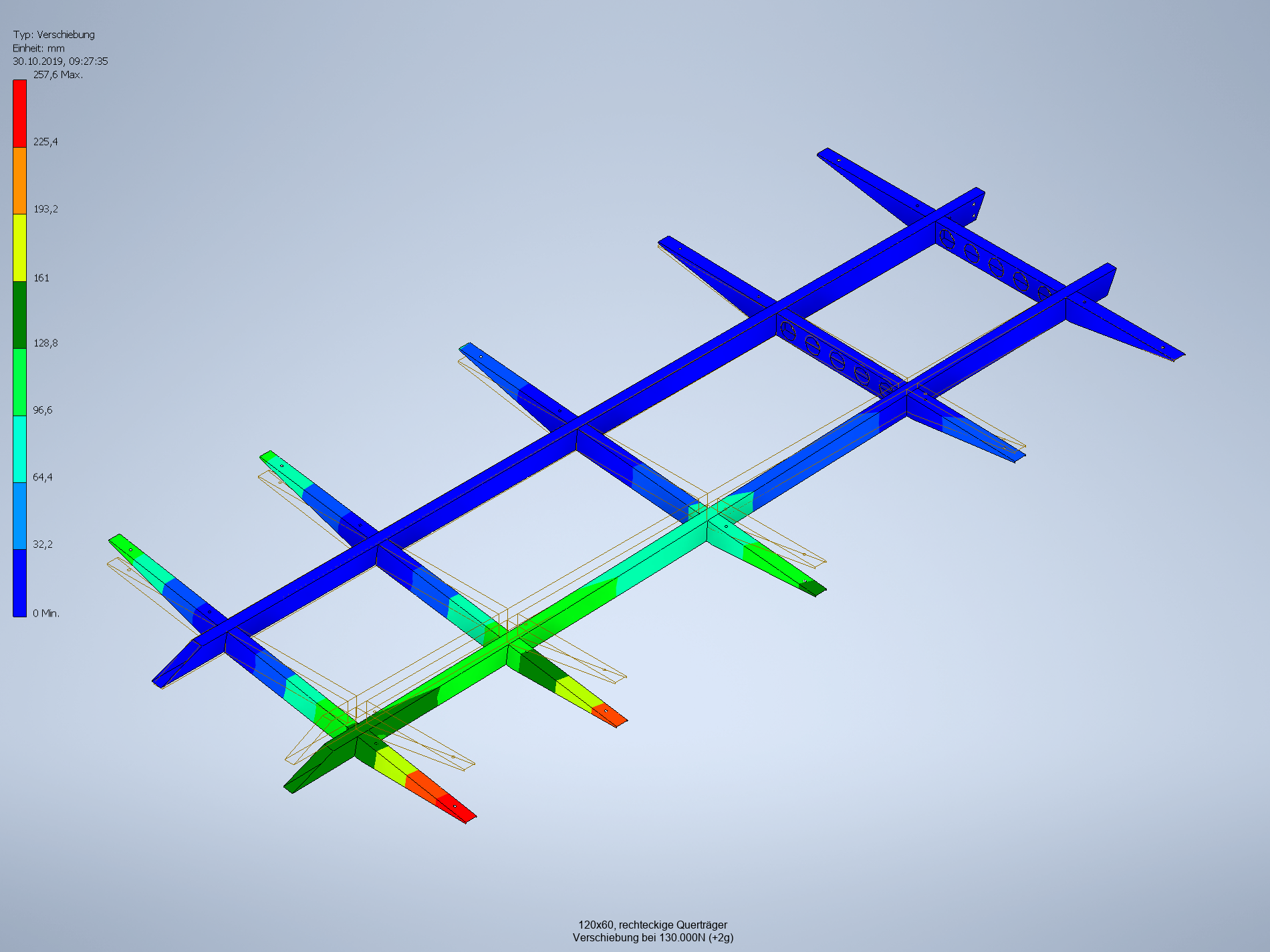

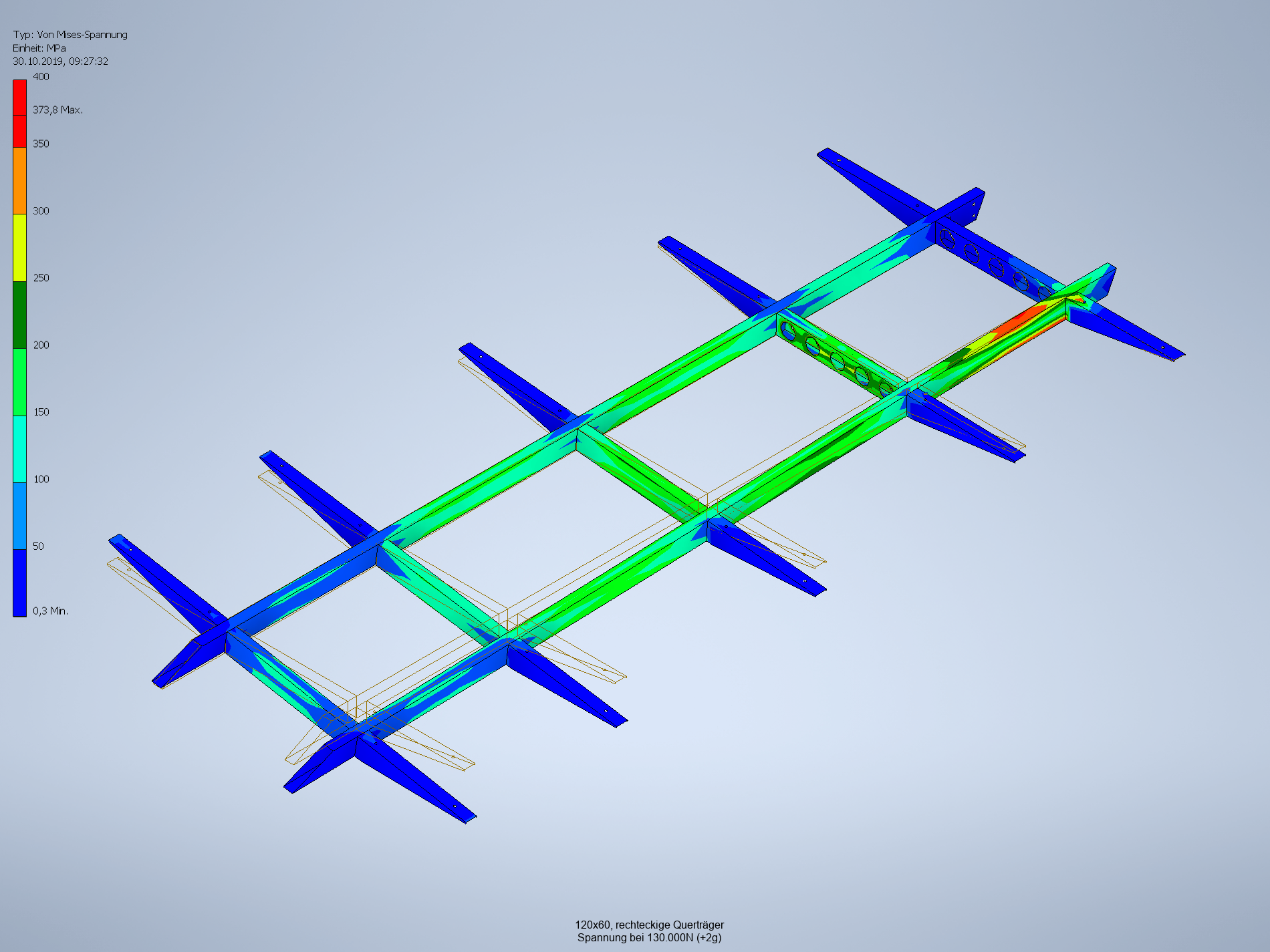

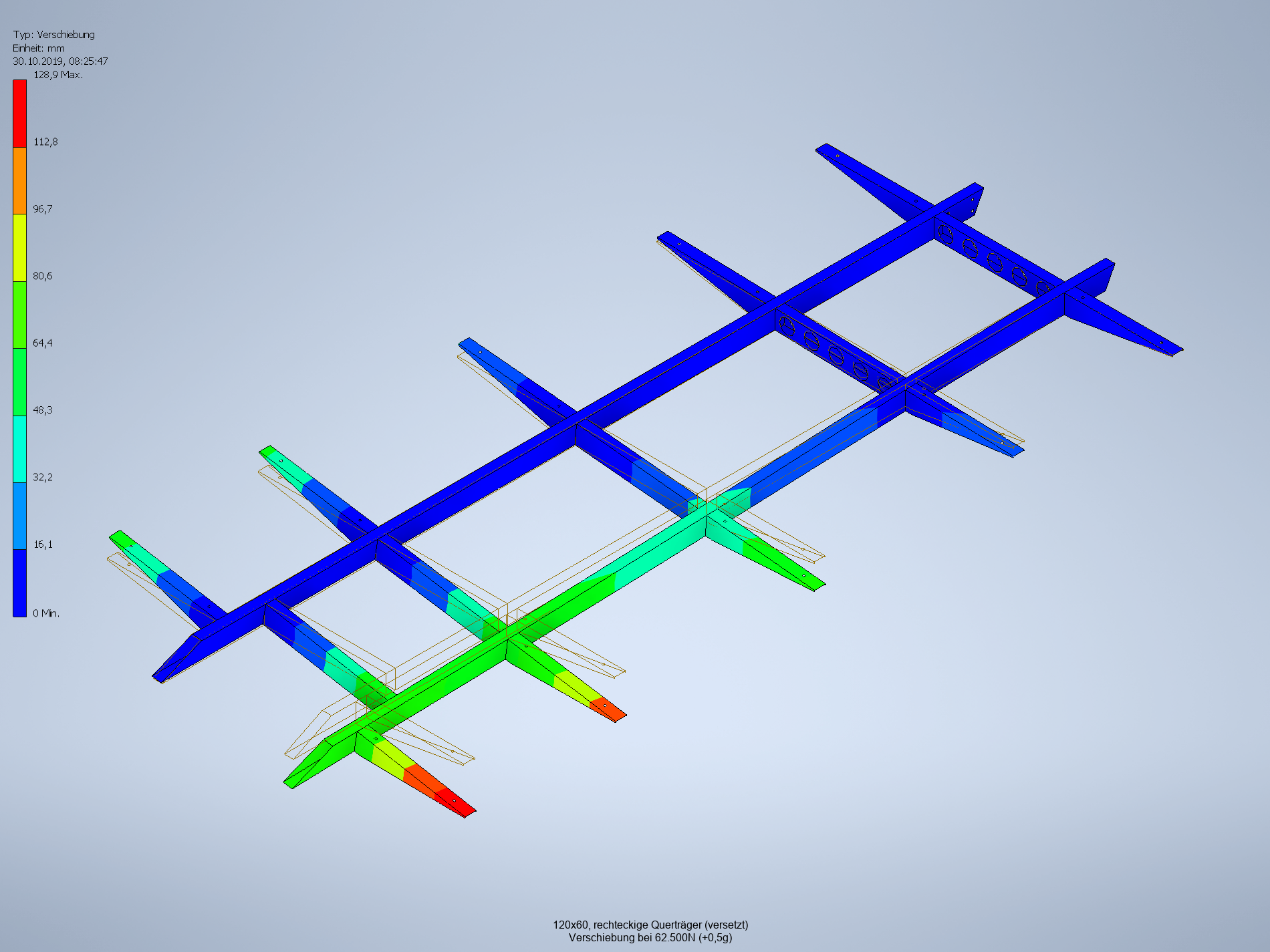

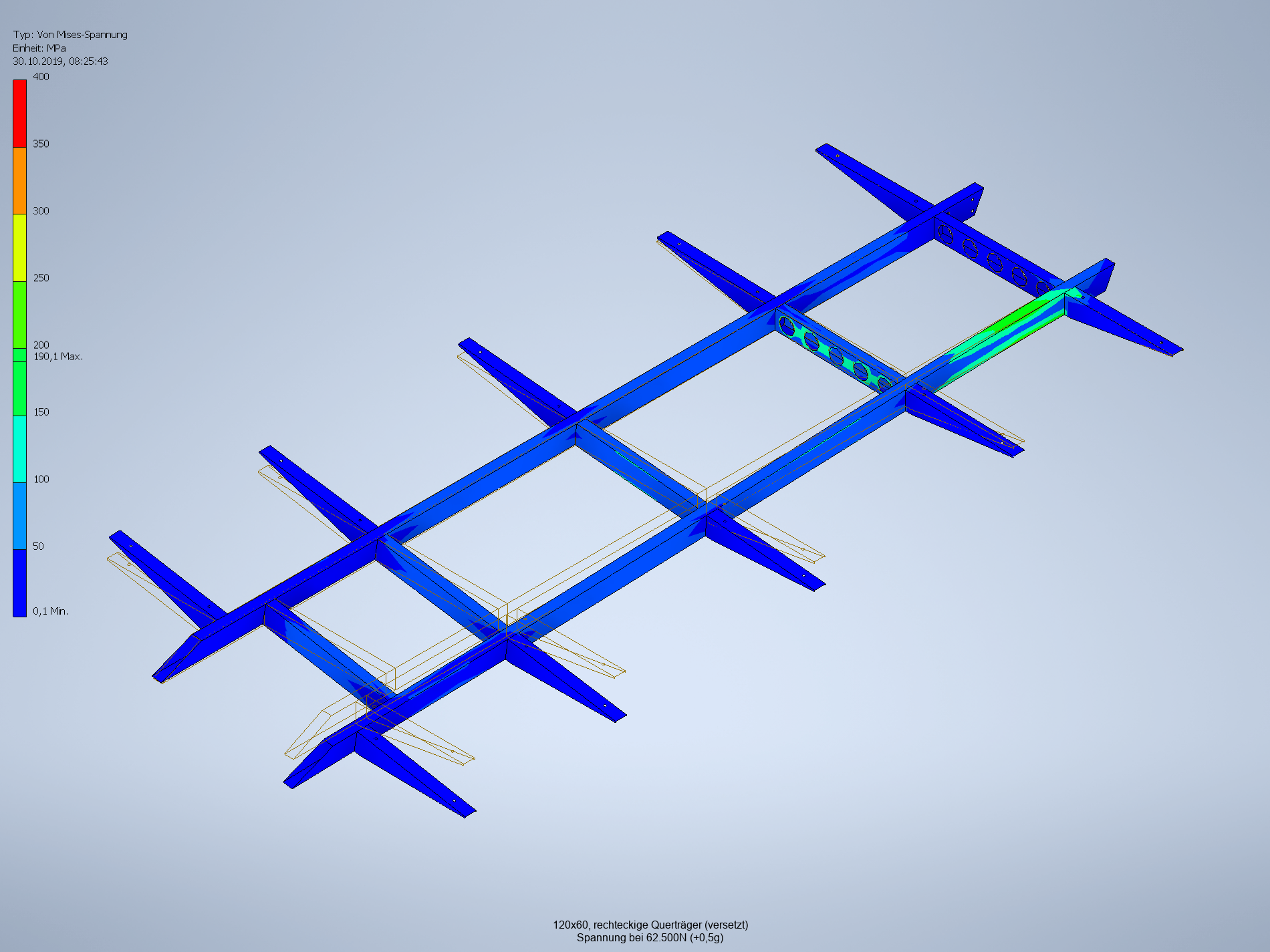

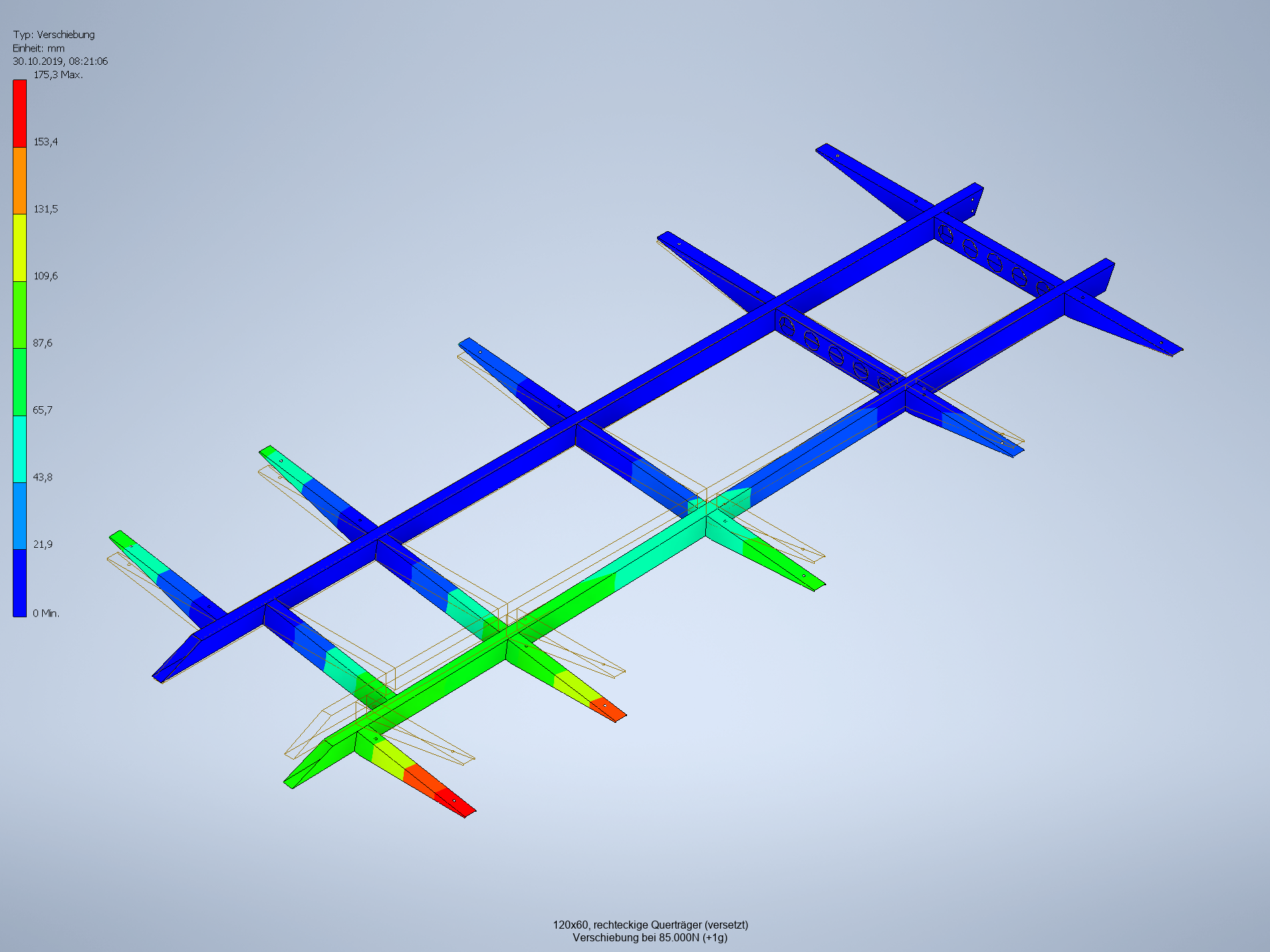

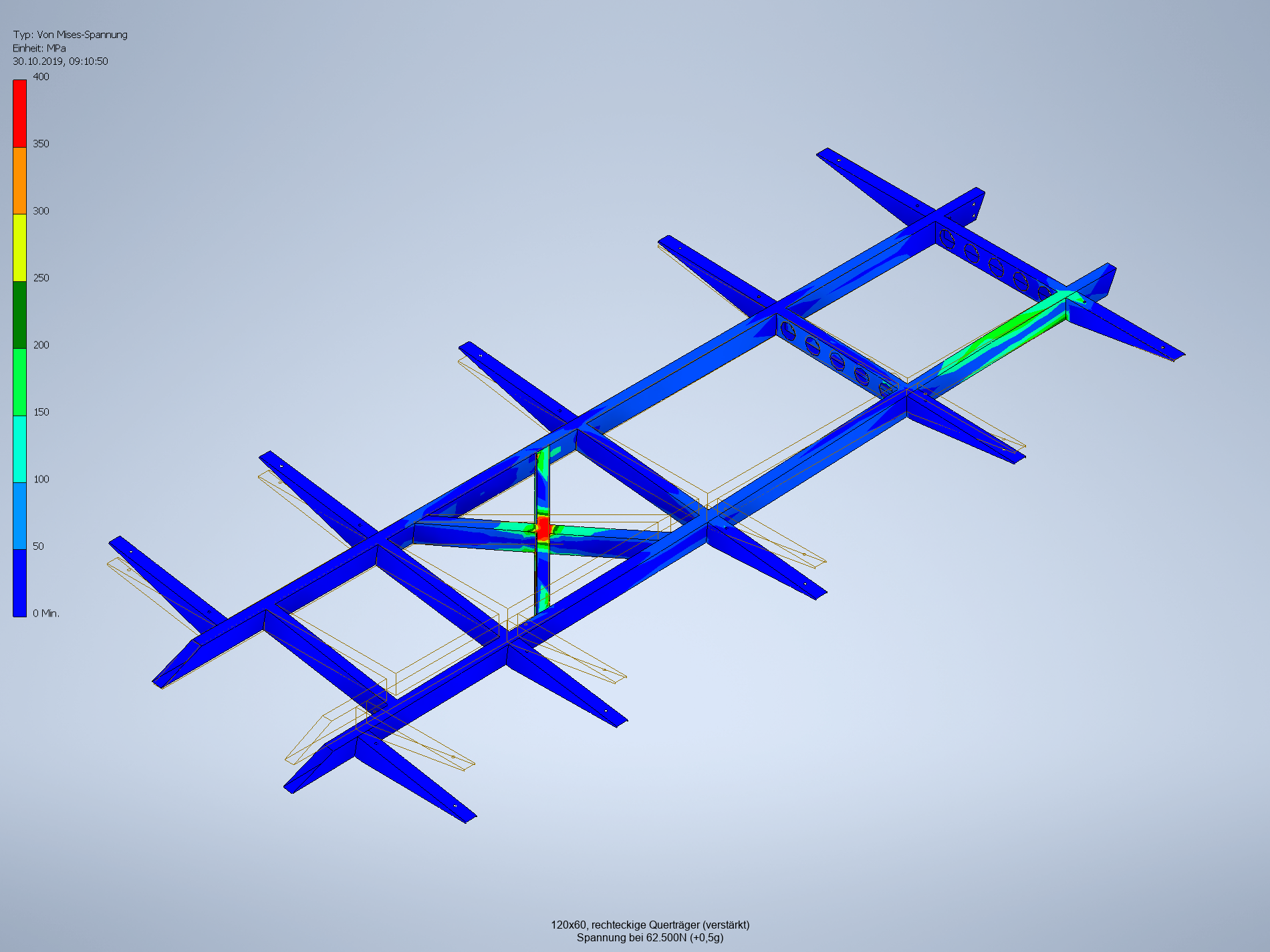

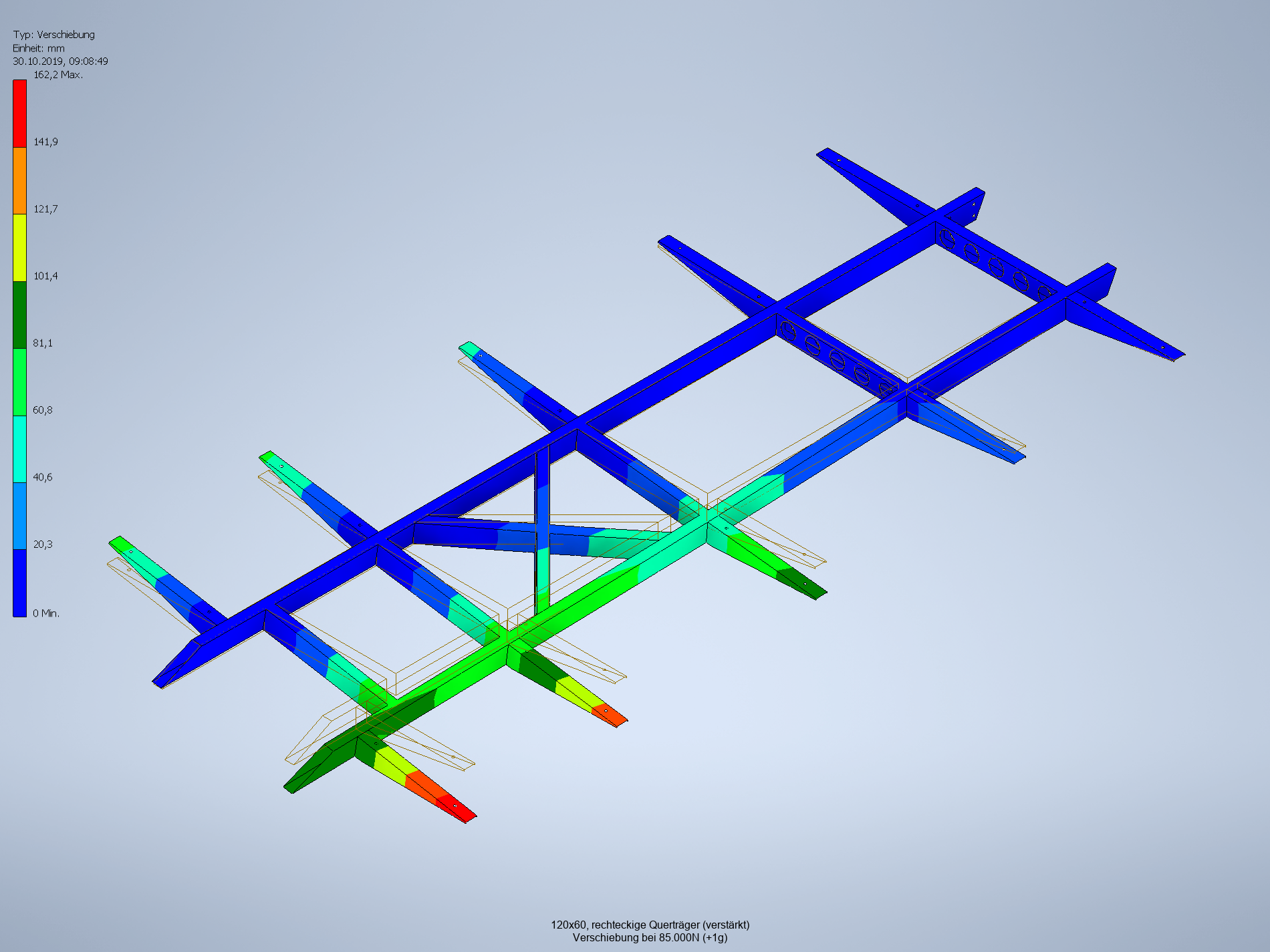

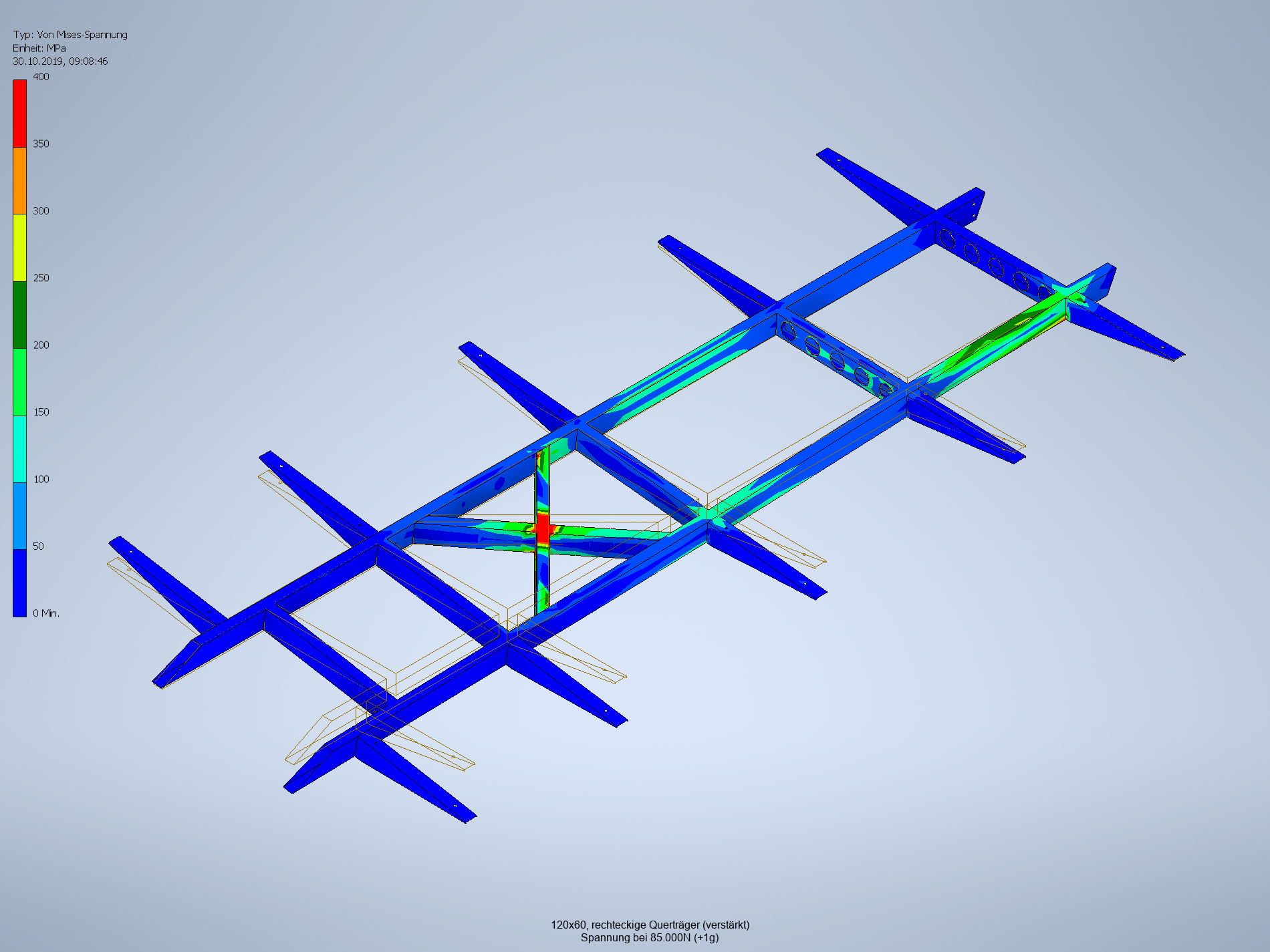

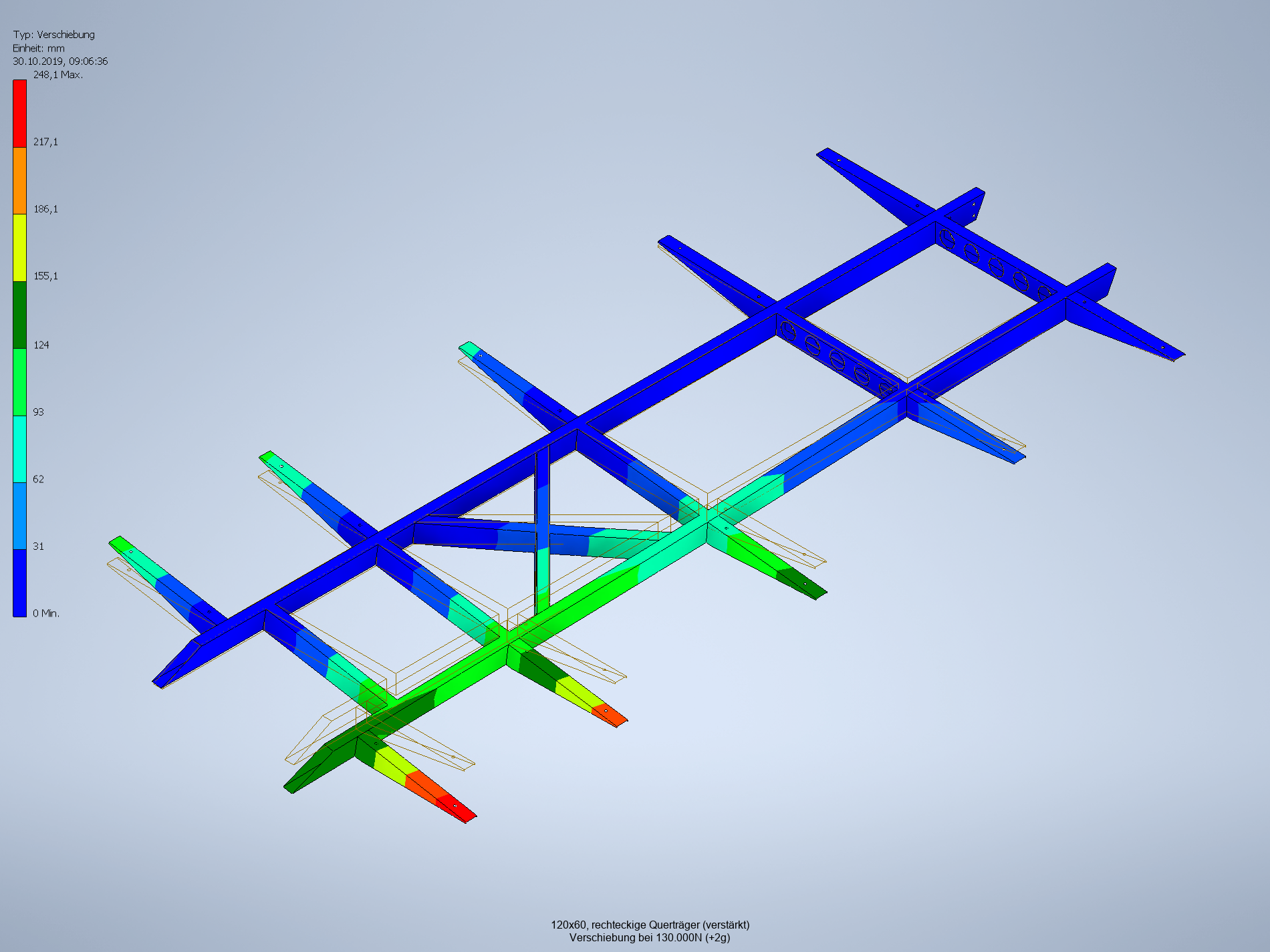

Im Folgenden werden verschiedene Rahmenvarianten jeweils mit 62.500N (+½g), 85.000N (+1g) und 130.000N (+2g) gezeigt. Zu beachten ist, dass hier ein vollkommen weicher Aufbau bzw. kein Aufbau angenommen wird. Die Kraft greift auf allen horizontalen Flächen an, der Rahmen ist hinten rechts und links (Verschraubung mit Hauptrahmen) fest gelagert sowie rechts auf der gesamten Länge (Auflage auf Hauptrahmen) drehbar.

Ein Ergebnis vorneweg: Man sieht, dass der Zwischenrahmen nur der Entkopplung dient, als alleine-tragendes Element ist er in den üblichen Dimensionen viel zu weich!

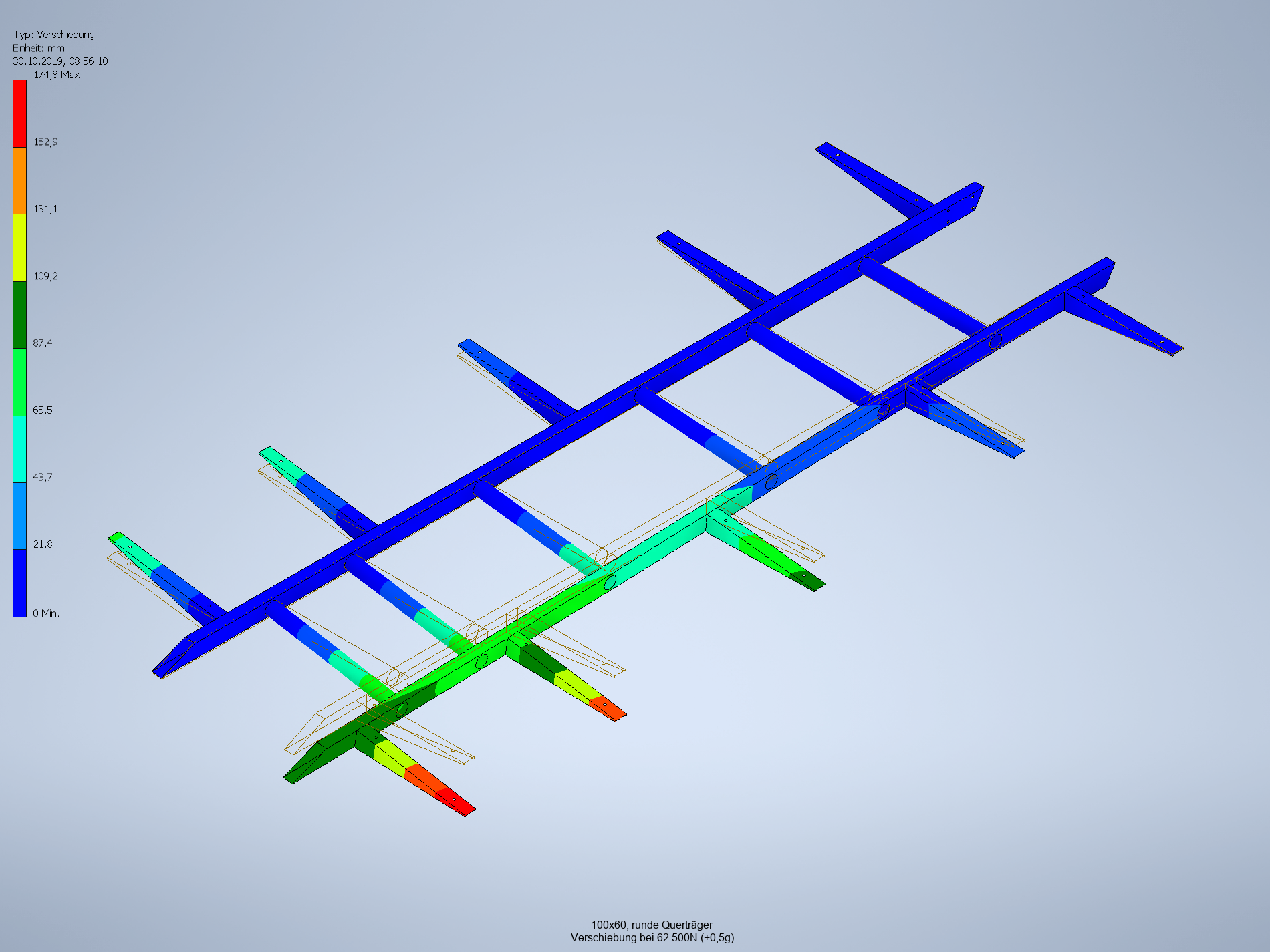

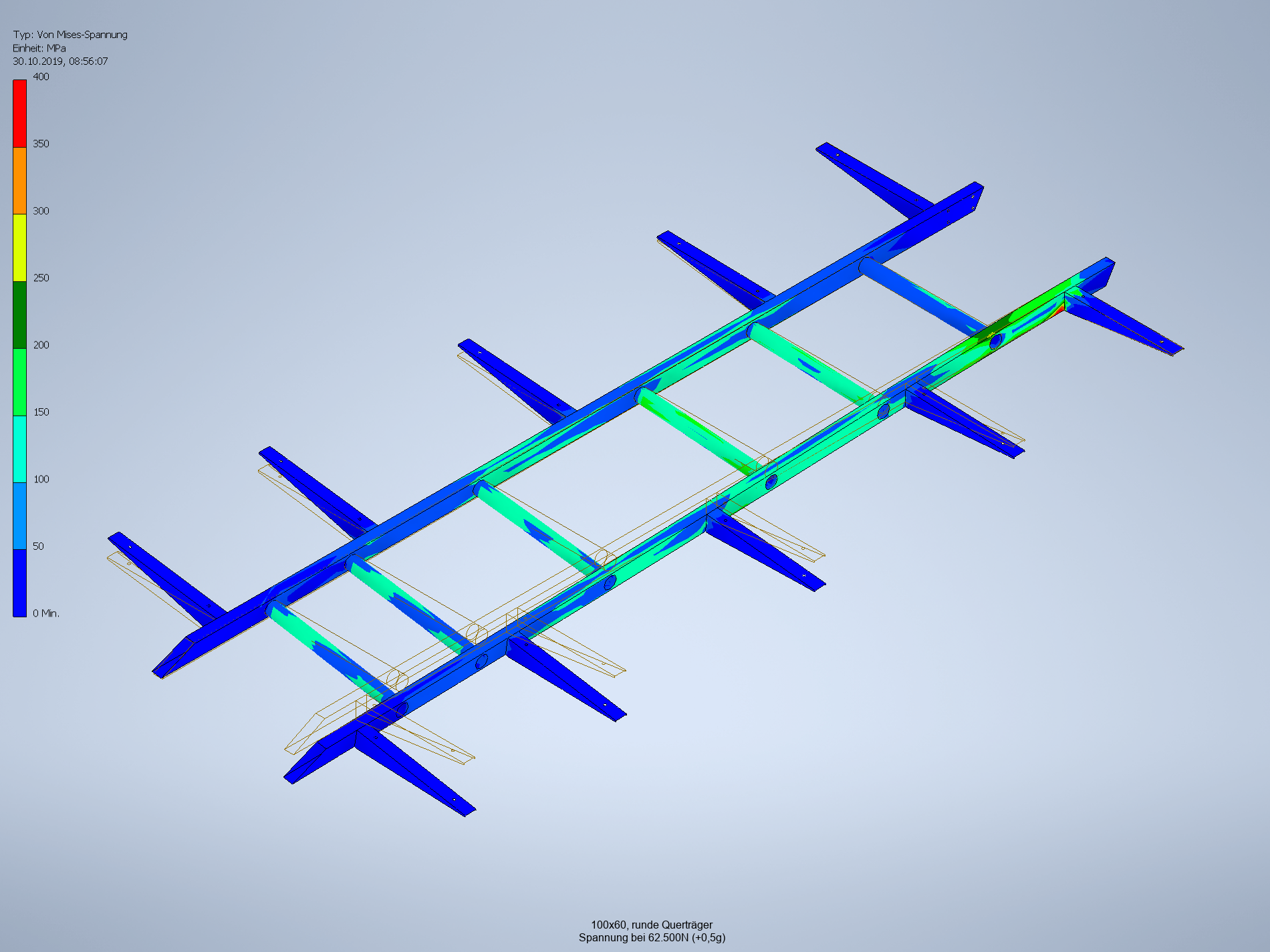

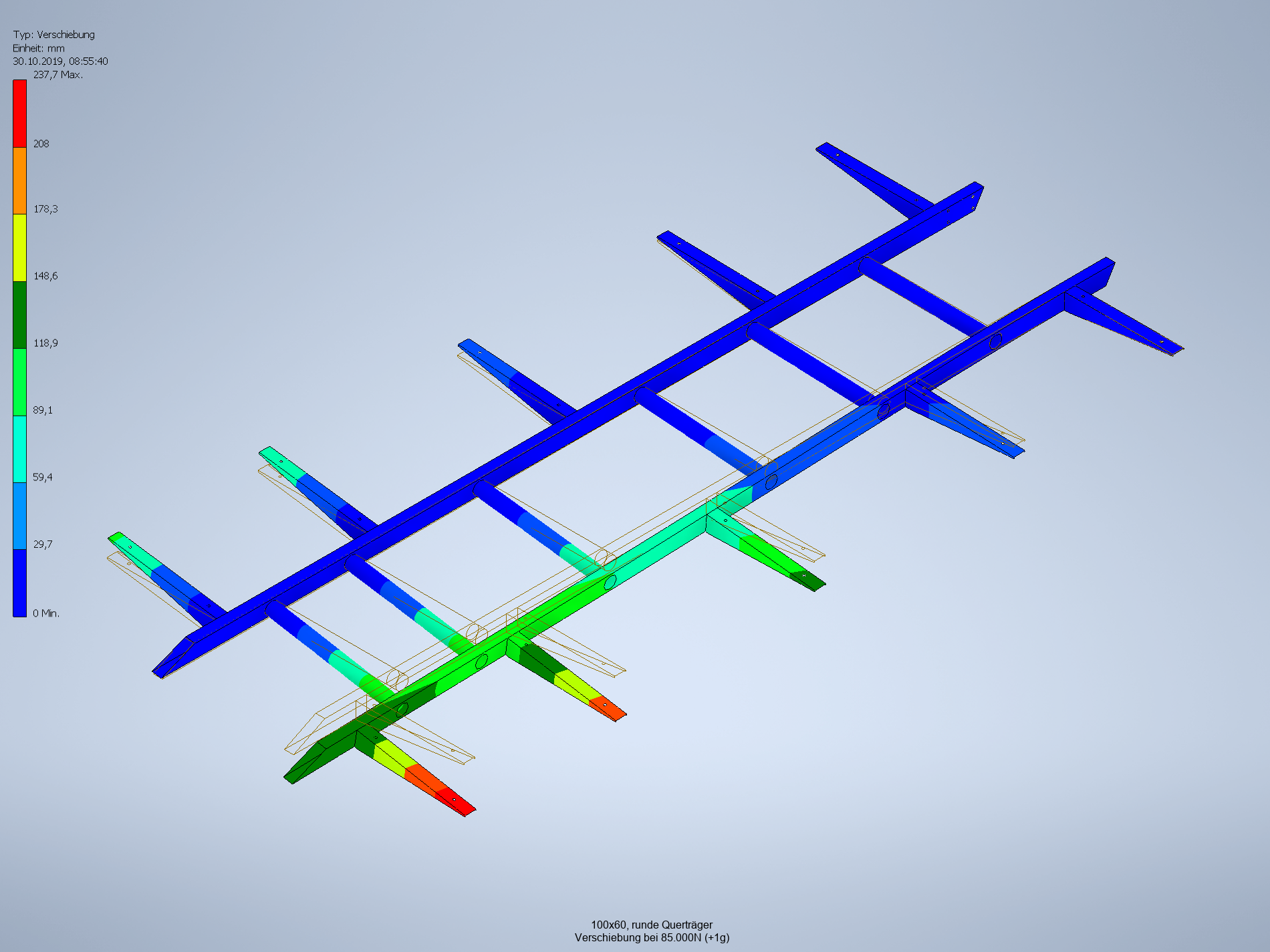

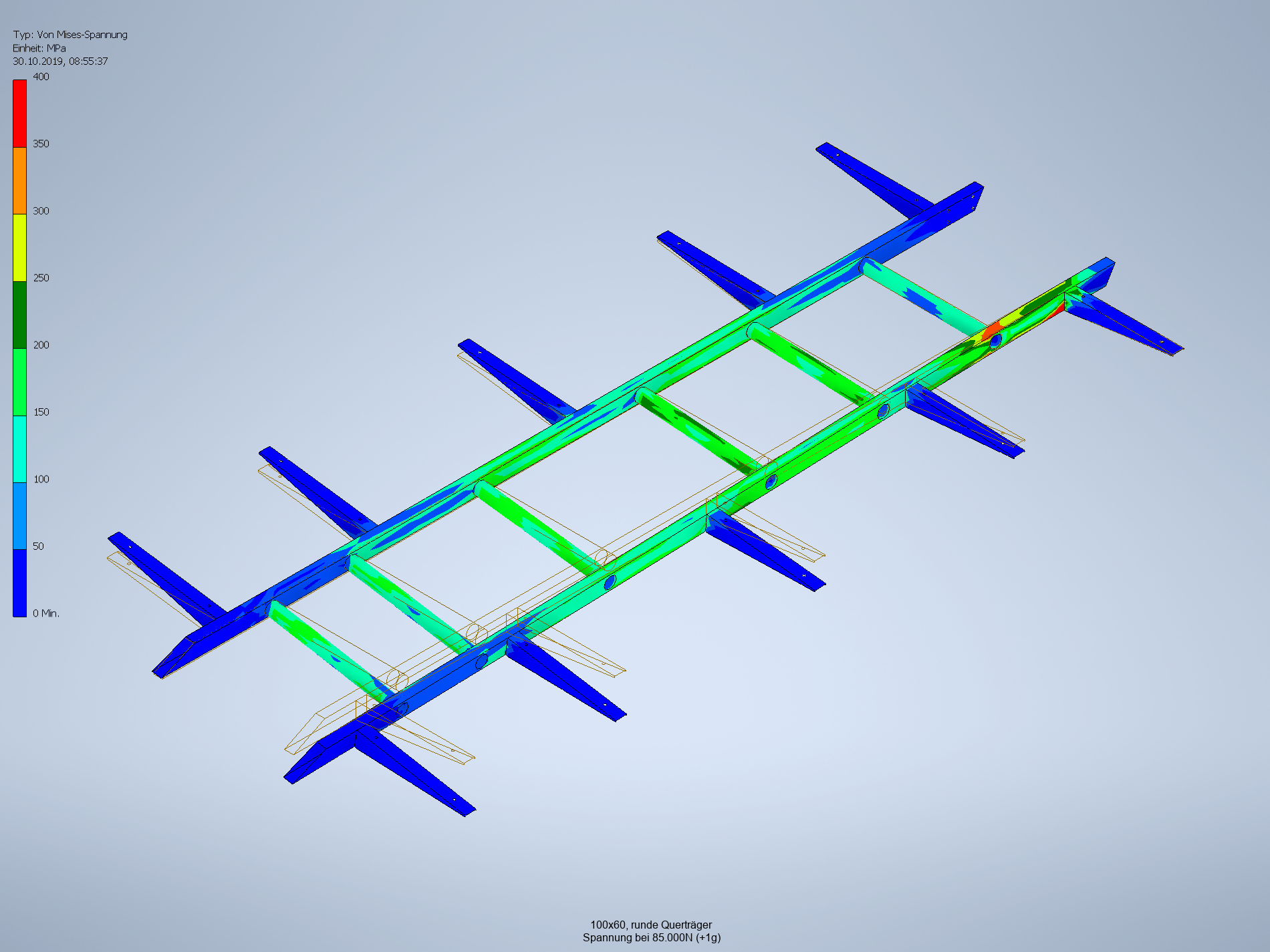

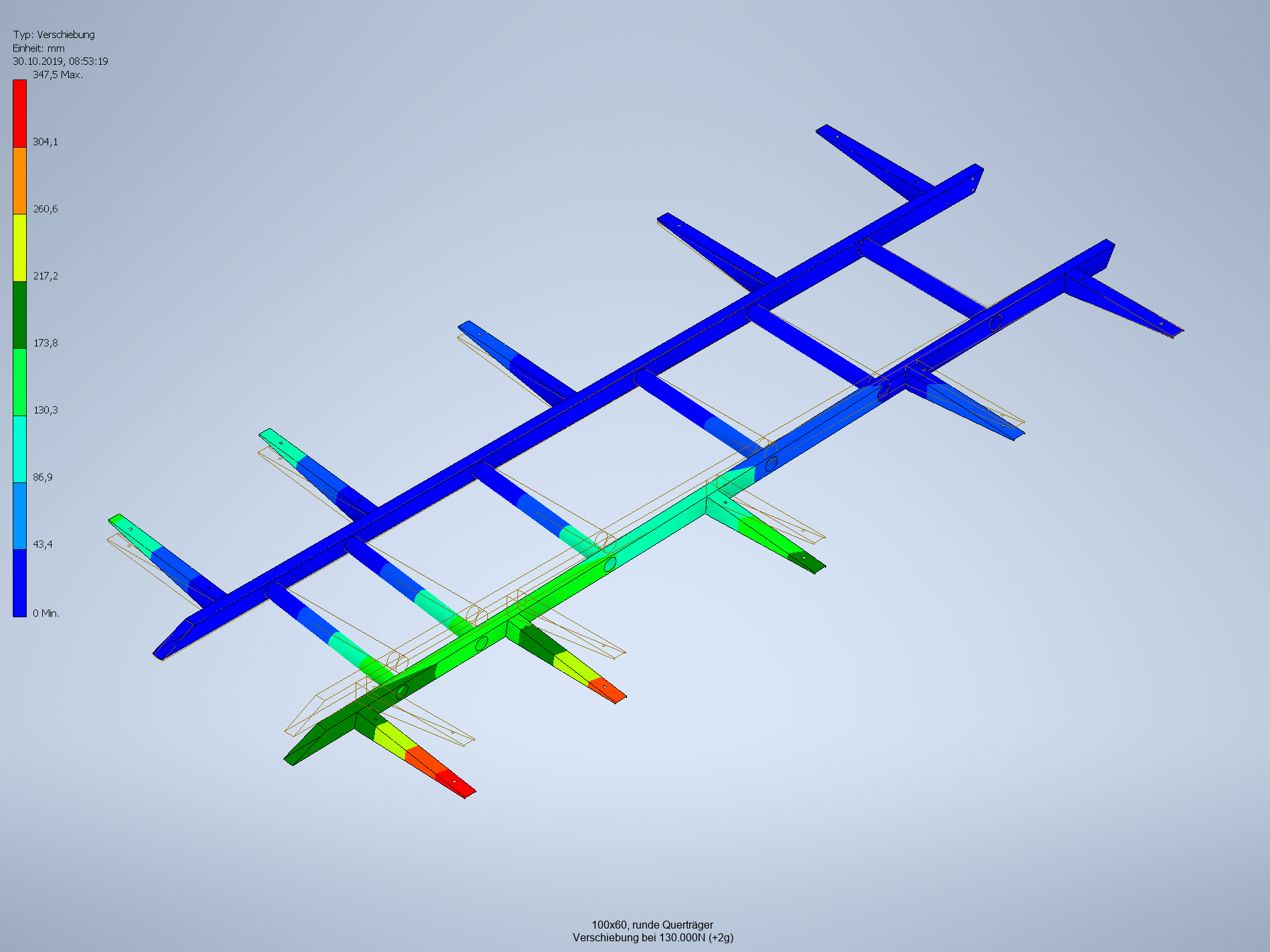

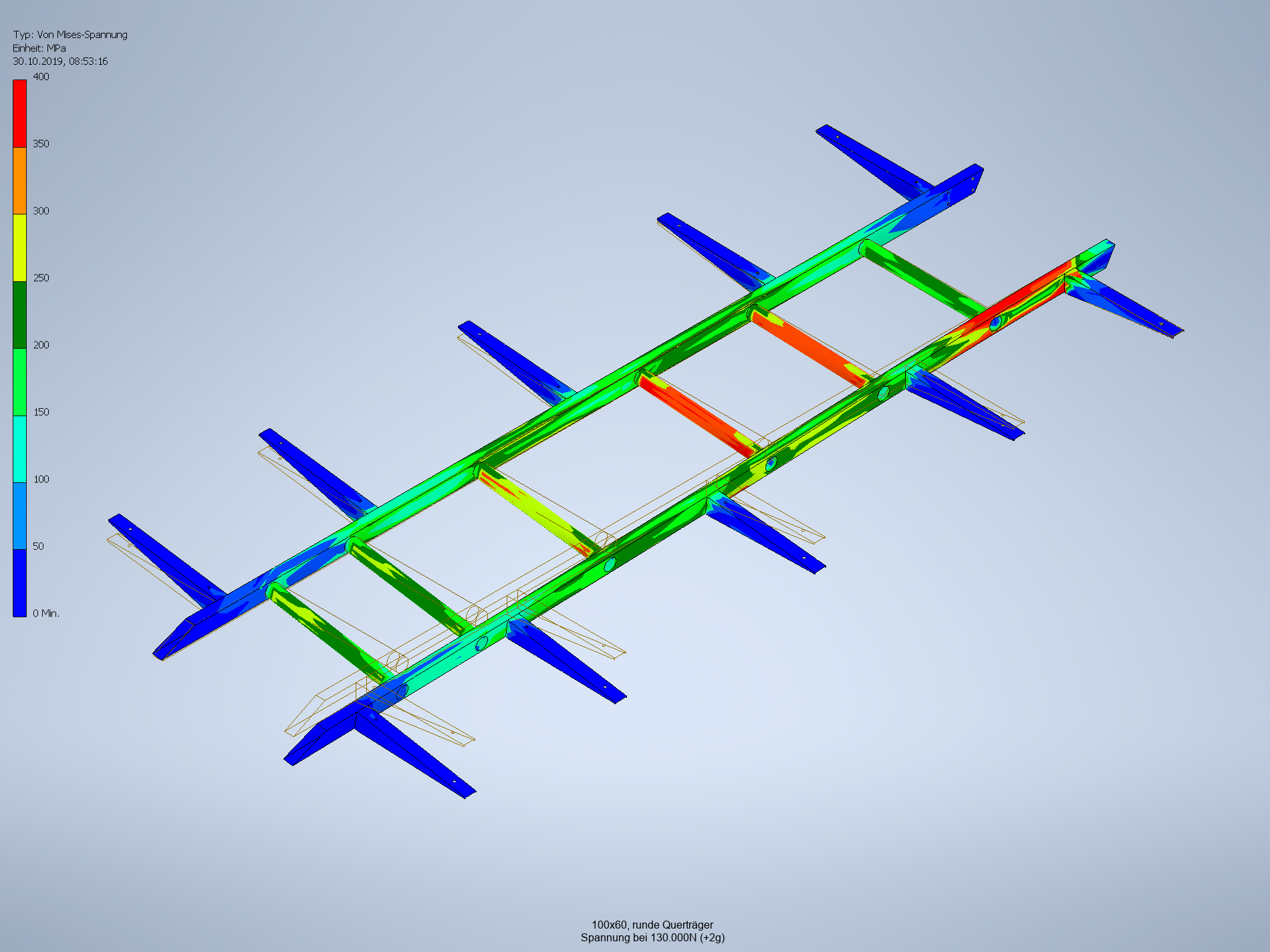

100x60, runde Querträger

Die Querträger sind so verteilt, dass der Abstand zueinander mit zunehmender Entfernung vom Festlager abnimmt.

Es ist zu erkennen, dass 100mm Profilhöhe in Kombination mit runden Querträgern bereits ausreichen, um unter 200N/mm² (Dauerfestigkeit Vollmaterial) zu bleiben. Die Absenkung ist mit 175mm bereits vergleichsweise extrem. Im +1g-Fall wird keine Dauerfestigkeit im Vollmaterial erreicht. Spätestes im +2g-Fall kann man nicht mehr von Singularitäten sprechen - ich würde mit Verformung rechnen, wofür auch die theoretische Absenkung von 350mm spricht.

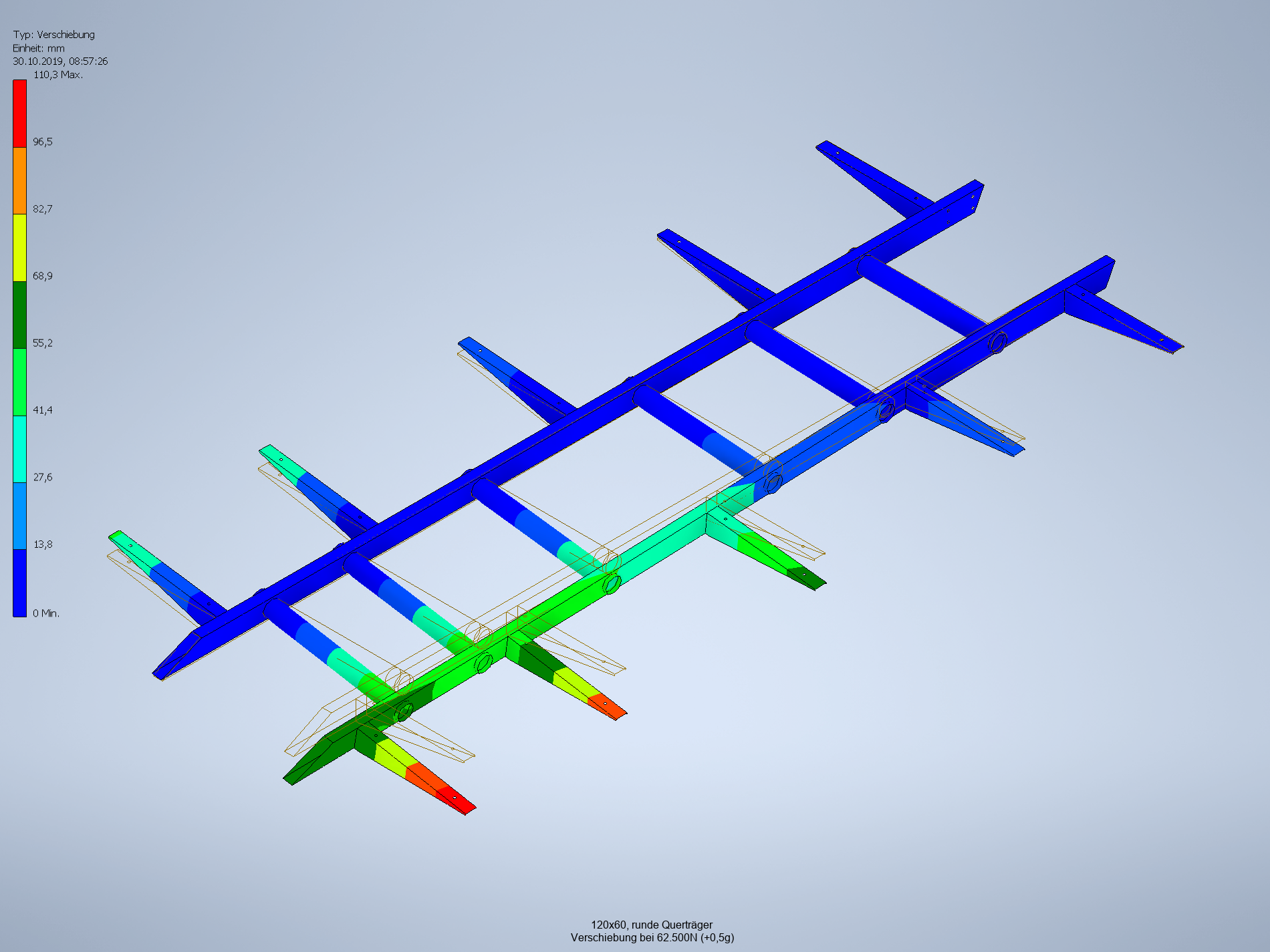

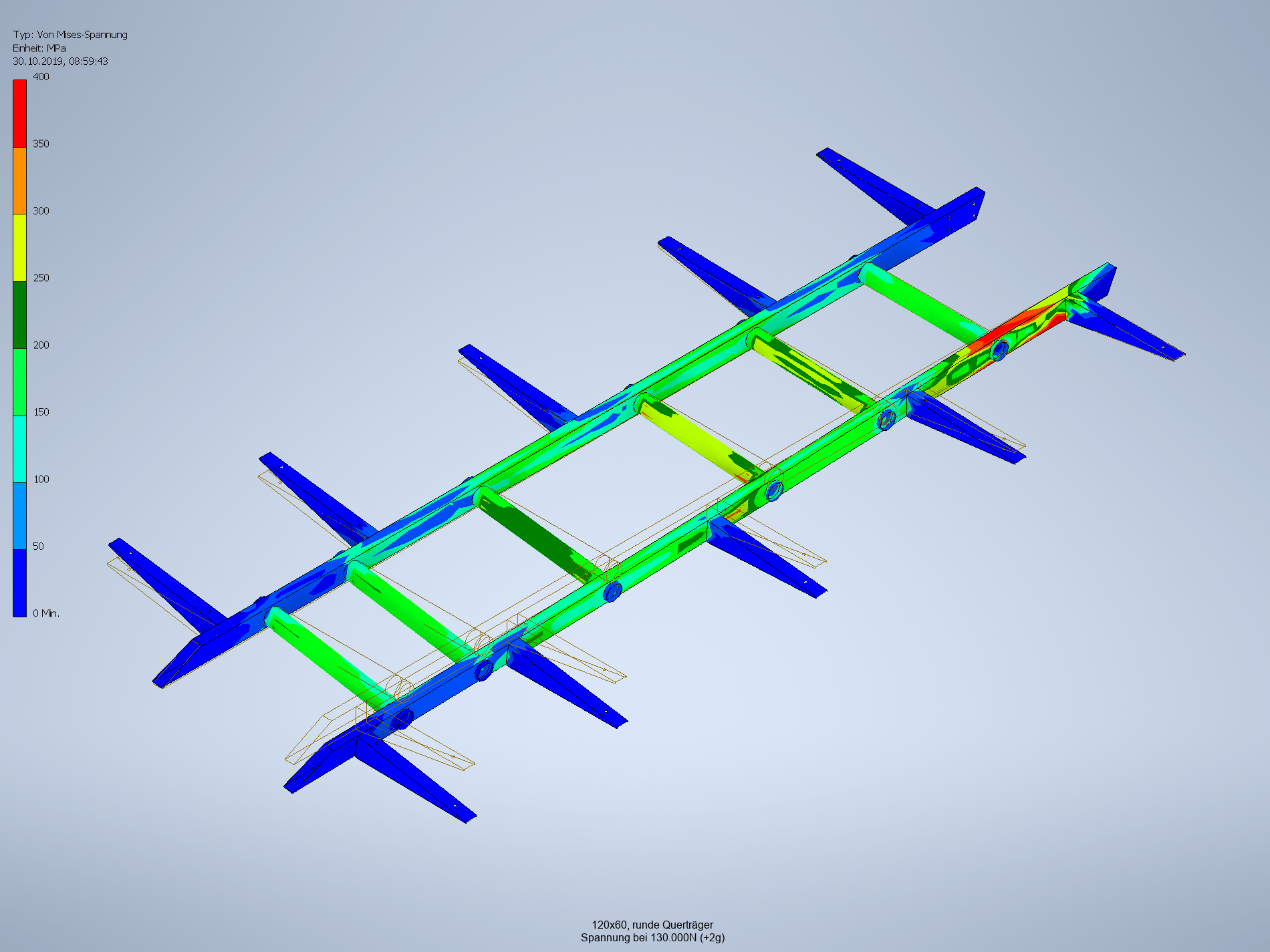

120x60, runde Querträger

Es ist zu erkennen, dass 120mm Profilhöhe in Kombination mit runden Querträgern für die Dauerfestigkeit wahrscheinlich ausreichend ist, auch die Einzellastfällen 130kN und 85kN sehen brauchbar aus. Die Absenkung hat sich gegenüber der 100mm-Variante deutlich reduziert, ist aber immernoch hoch.

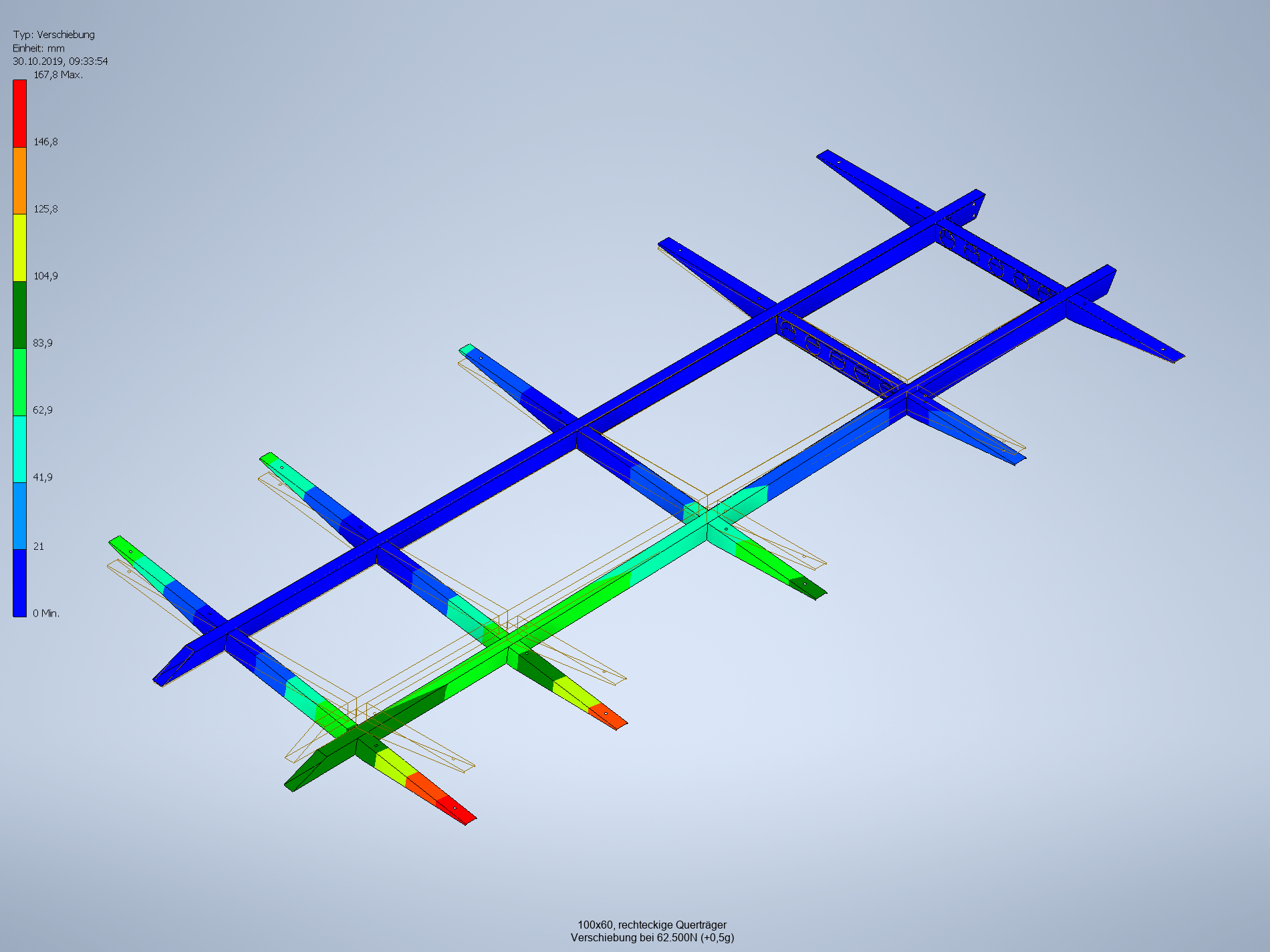

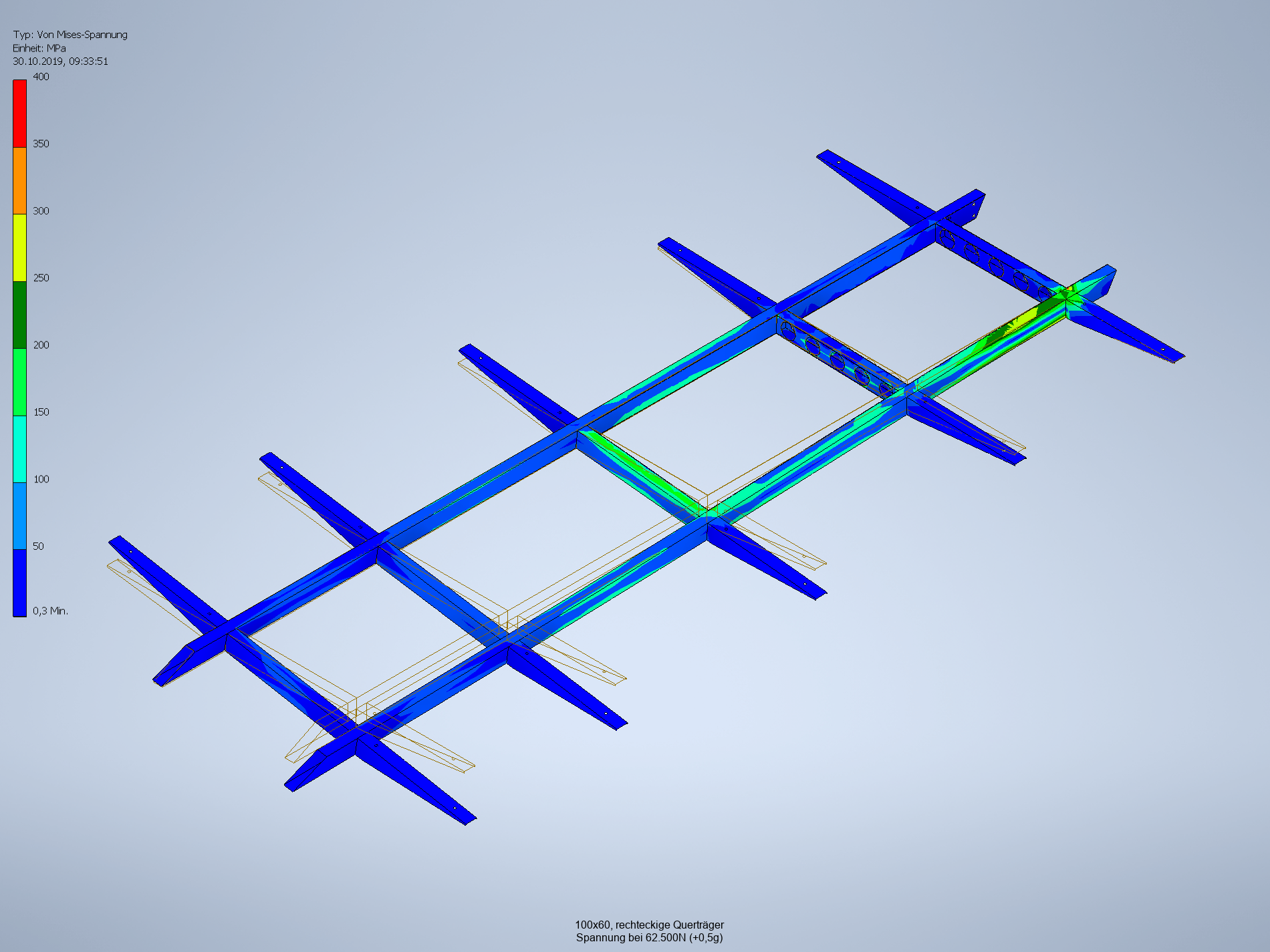

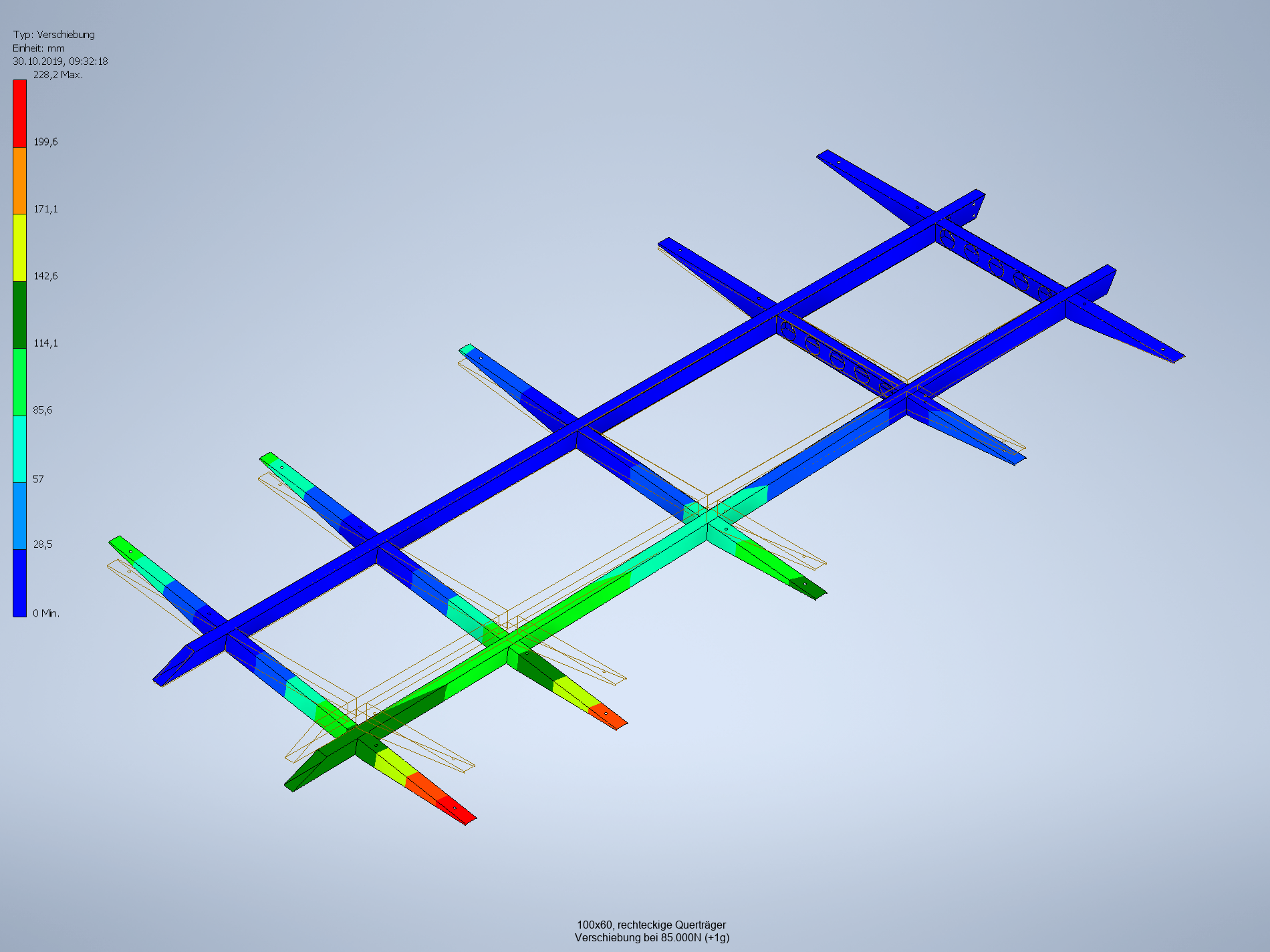

100x60, rechteckige Querträger

Rechteckige Querträger mit 100mm Höhe zeigen trotz eines Querträgers weniger ein vergleichbares Bild - vielleicht ein bisschen besser. Für den Einzelfall 130kN sieht es wiederum knapp aus. Für das Lastkollektiv ist die Konstruktion nicht sicher Dauerfest. Die Durchbiegung ist hier gegenüber der "Rohrvariante" sehr ähnlich.

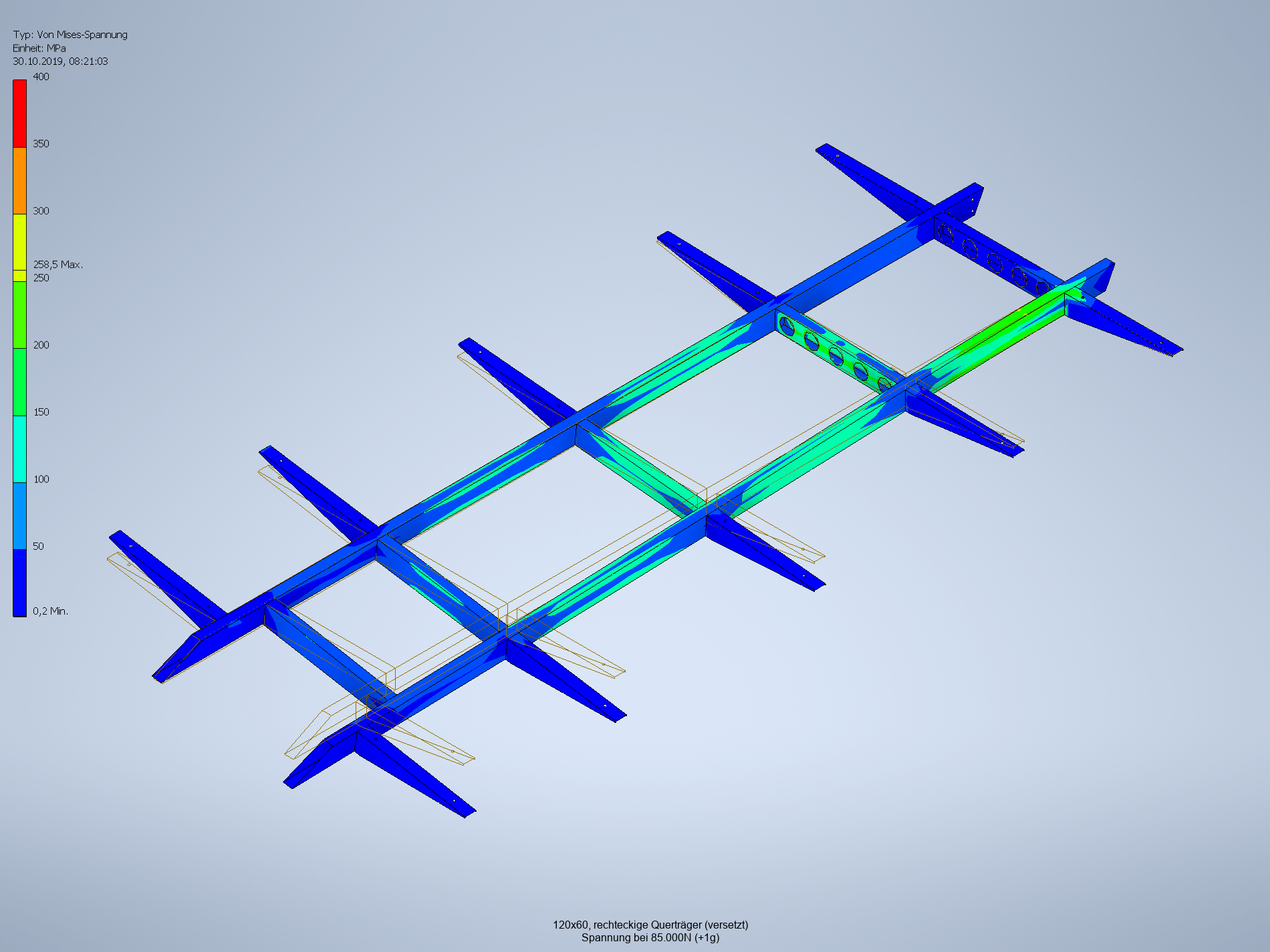

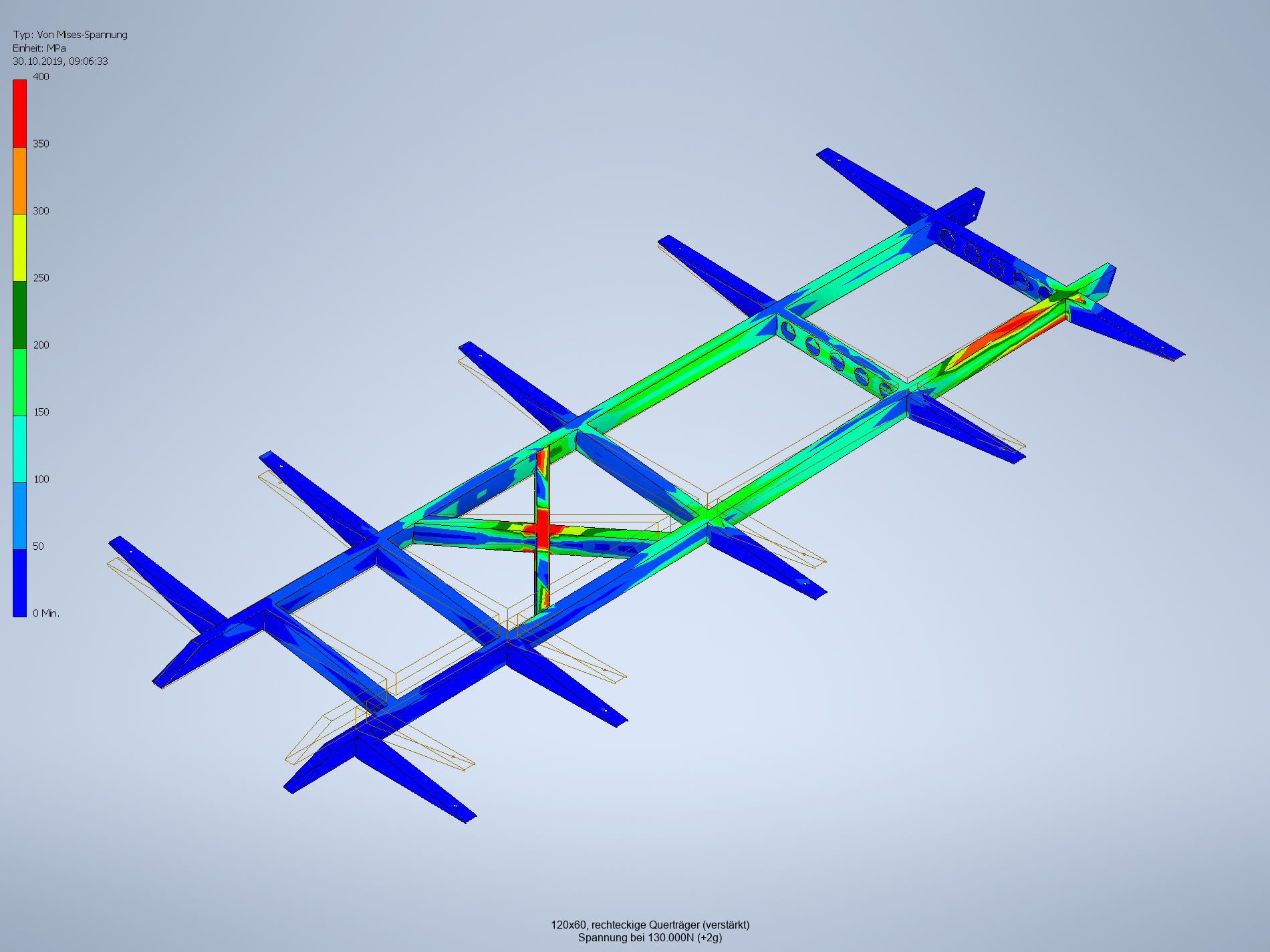

120x60, rechteckige Querträger

Mit 120mm Rahmenhöhe ist die maximale Spannung bei 130kN wahrscheinlich gerade noch akzeptabel, da davon auszugehen ist, dass der Rahmen im hinteren Bereich bei Durchbiegung auf dem Hauptrahmen liegt. In diesem Fall sind die Spannungsspitzen insgesamt im Bereich von maximal 250N/mm². Die Durchbiegung in diesem Extremfall liegt etwas über dem der "Rohrkonstruktion". Die Konstruktion könnte für bis zu +1g Dauerbelastung dauerfest sein.

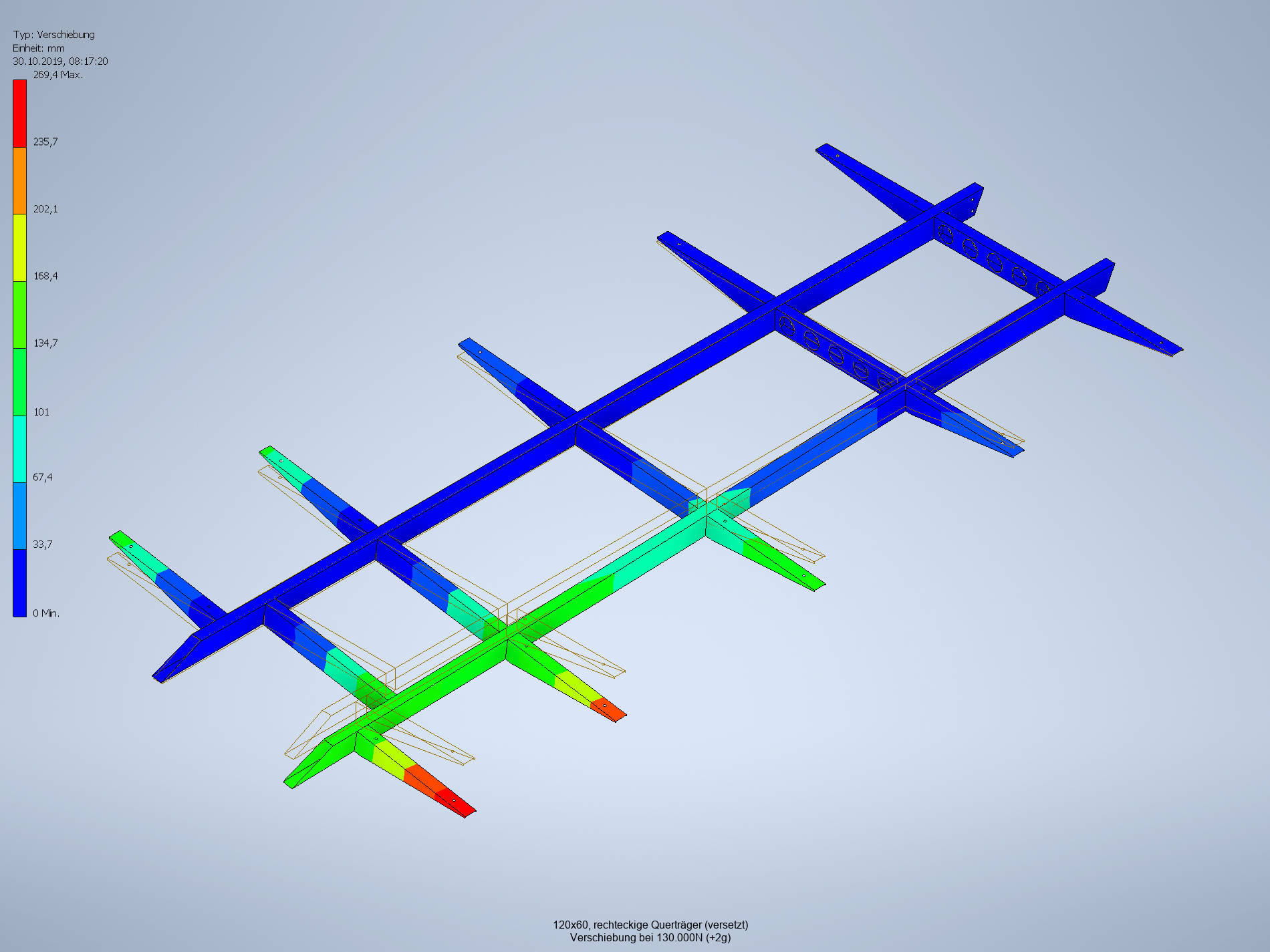

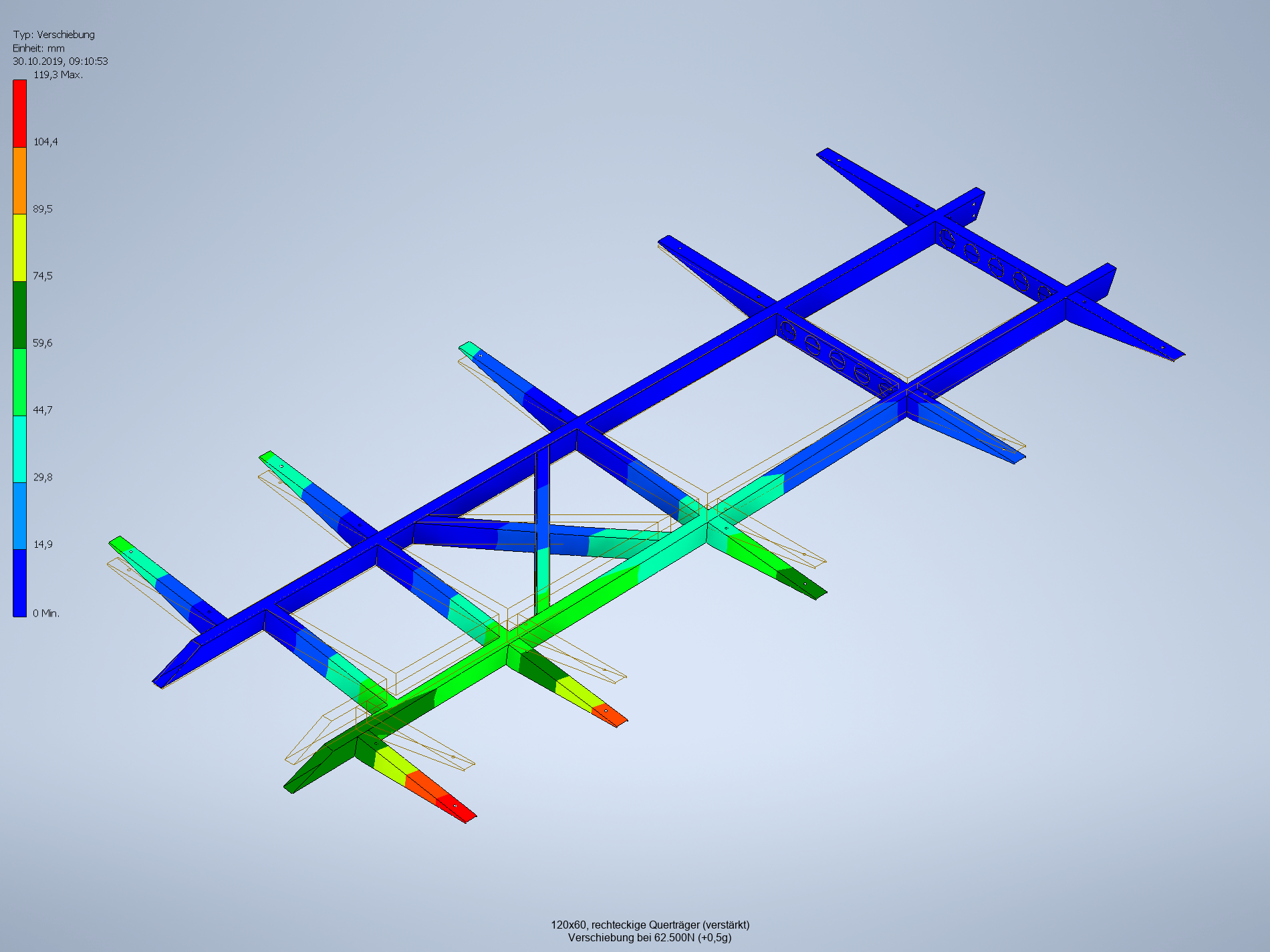

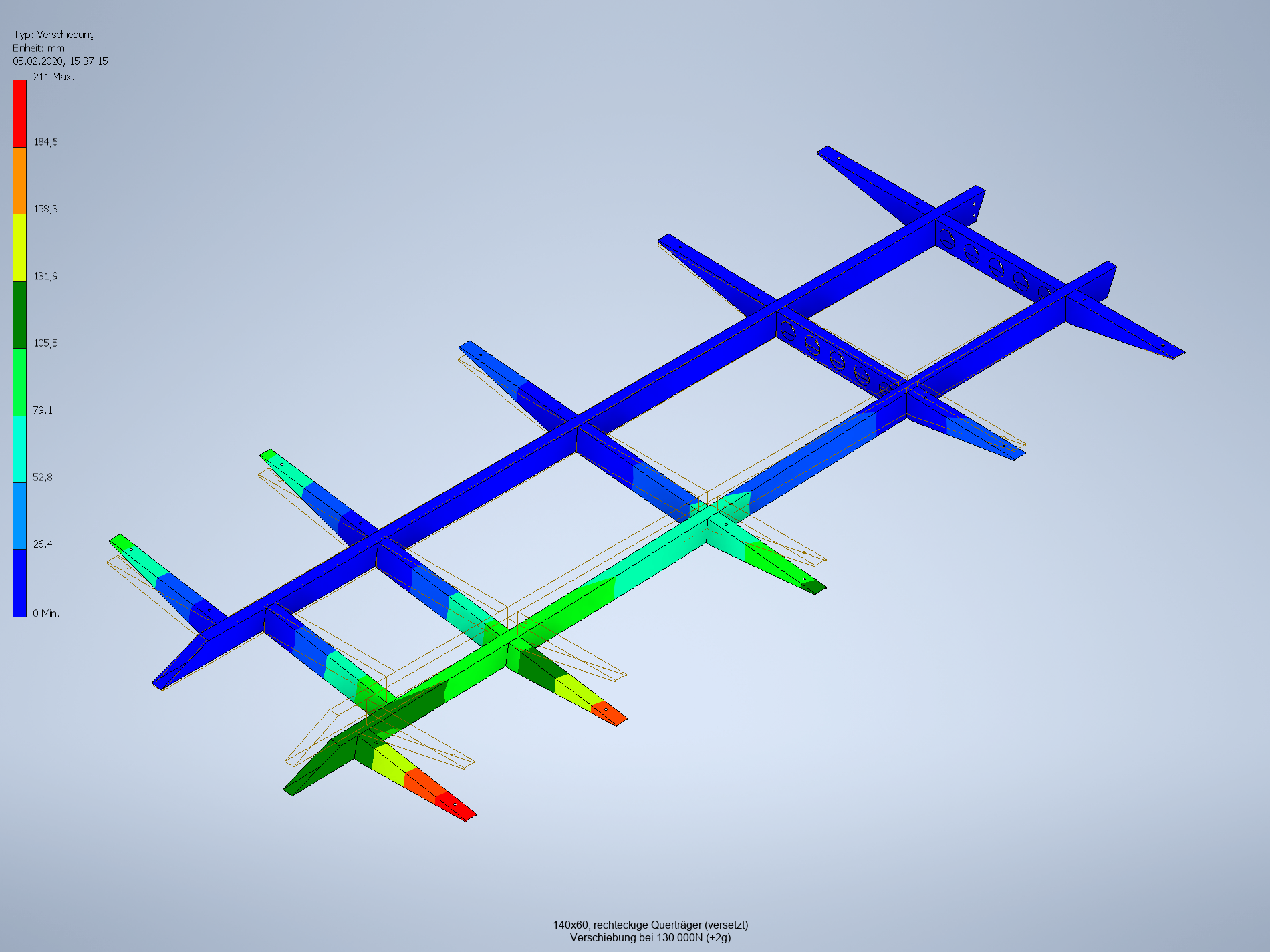

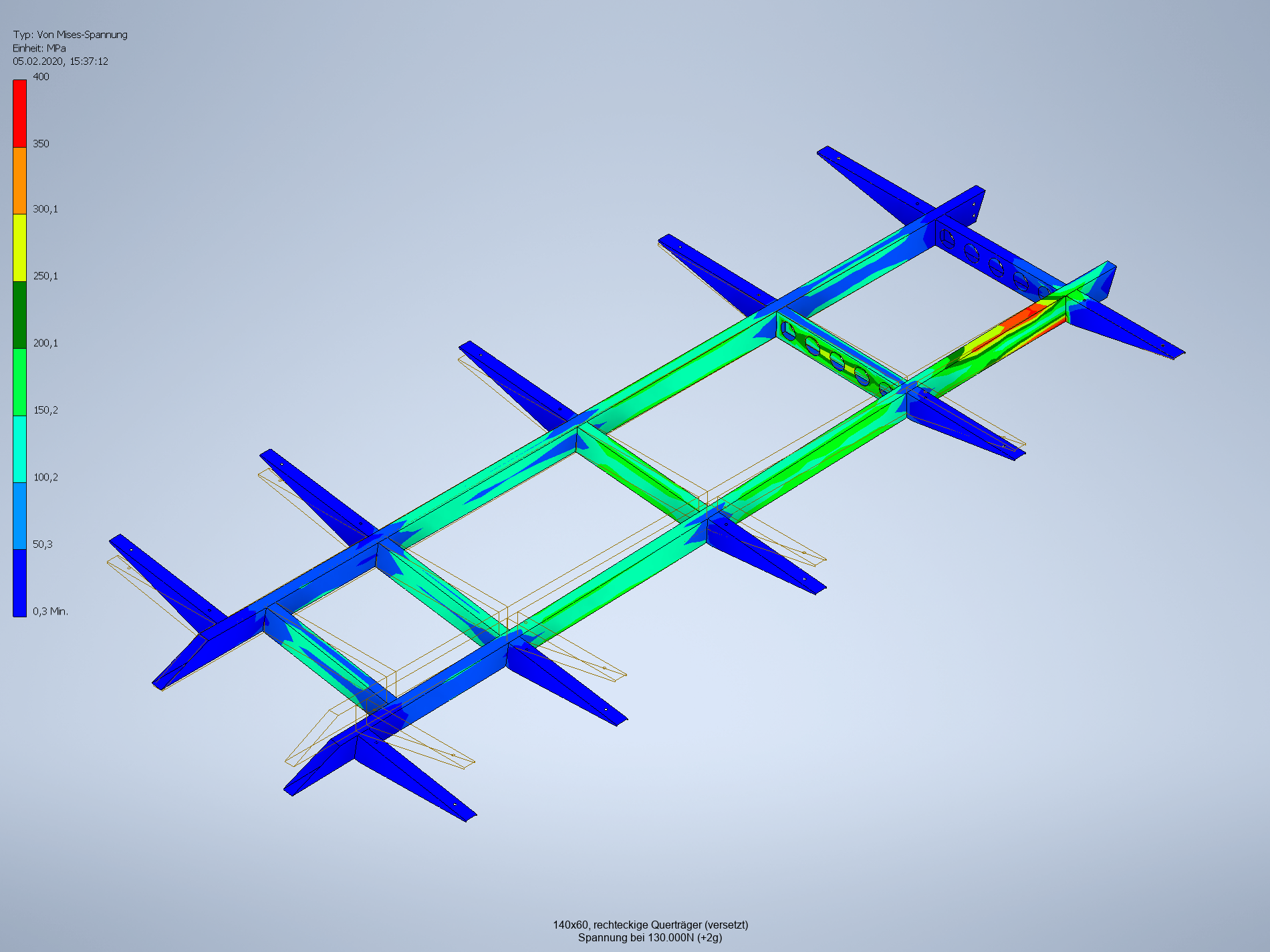

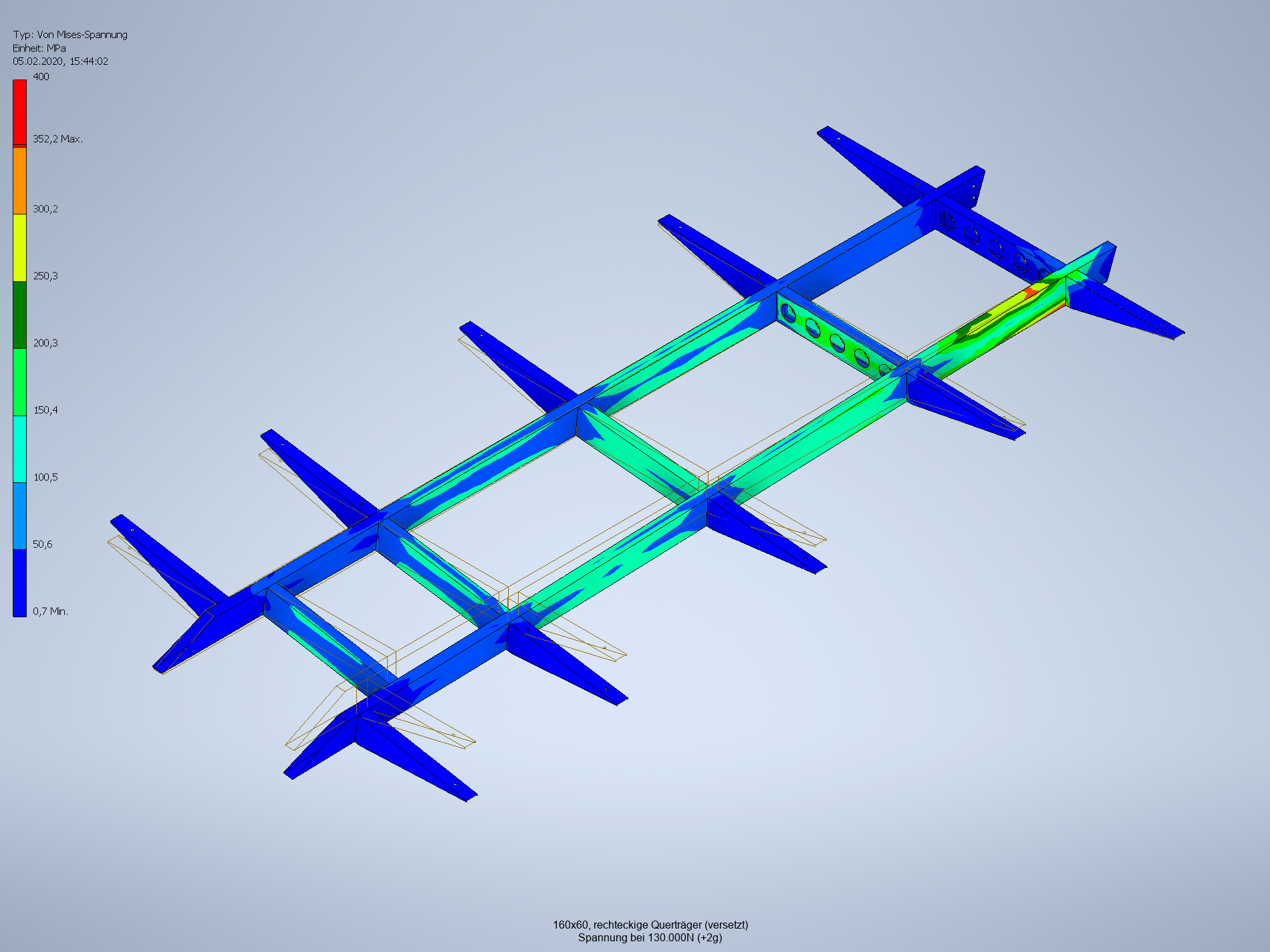

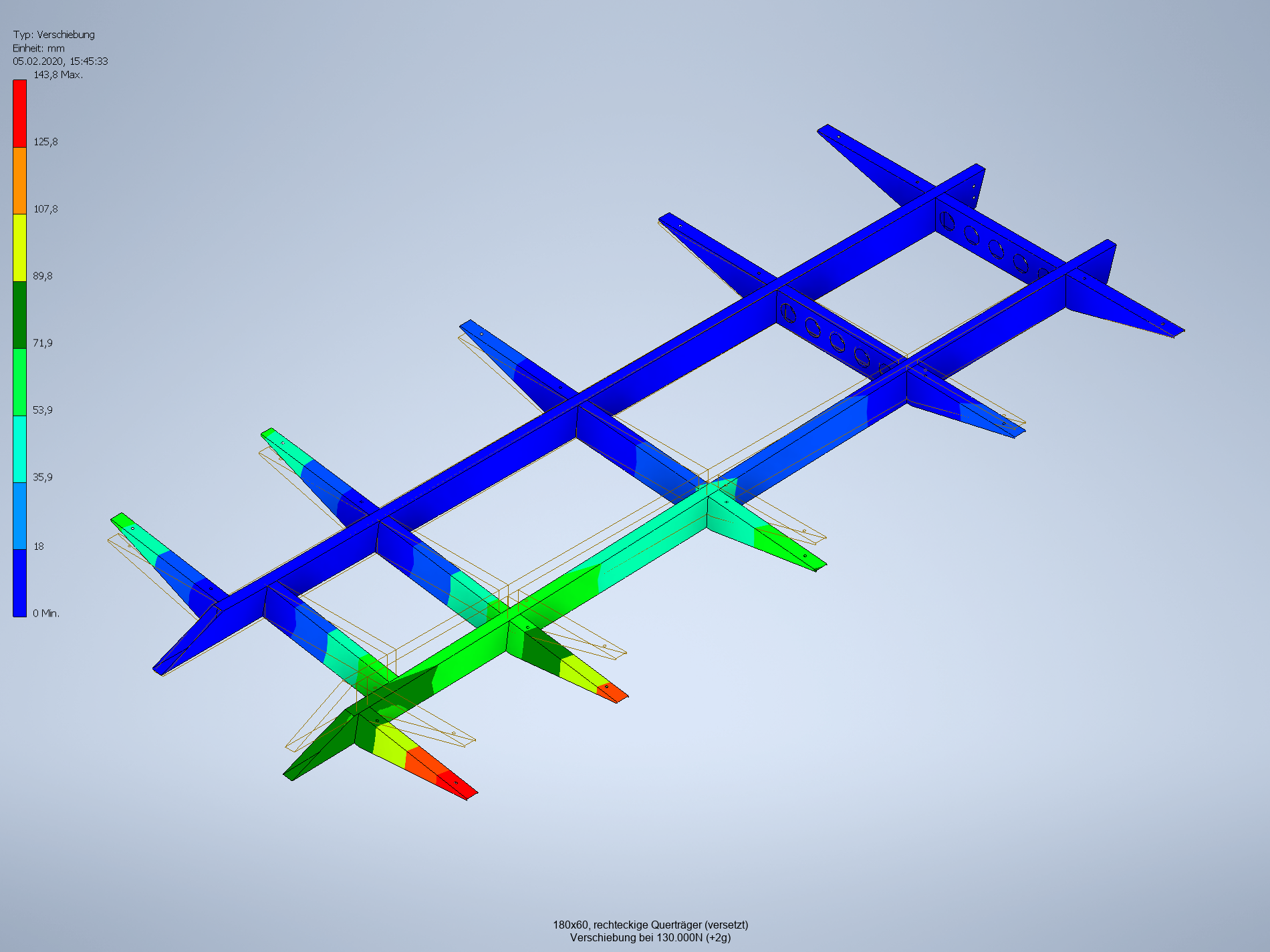

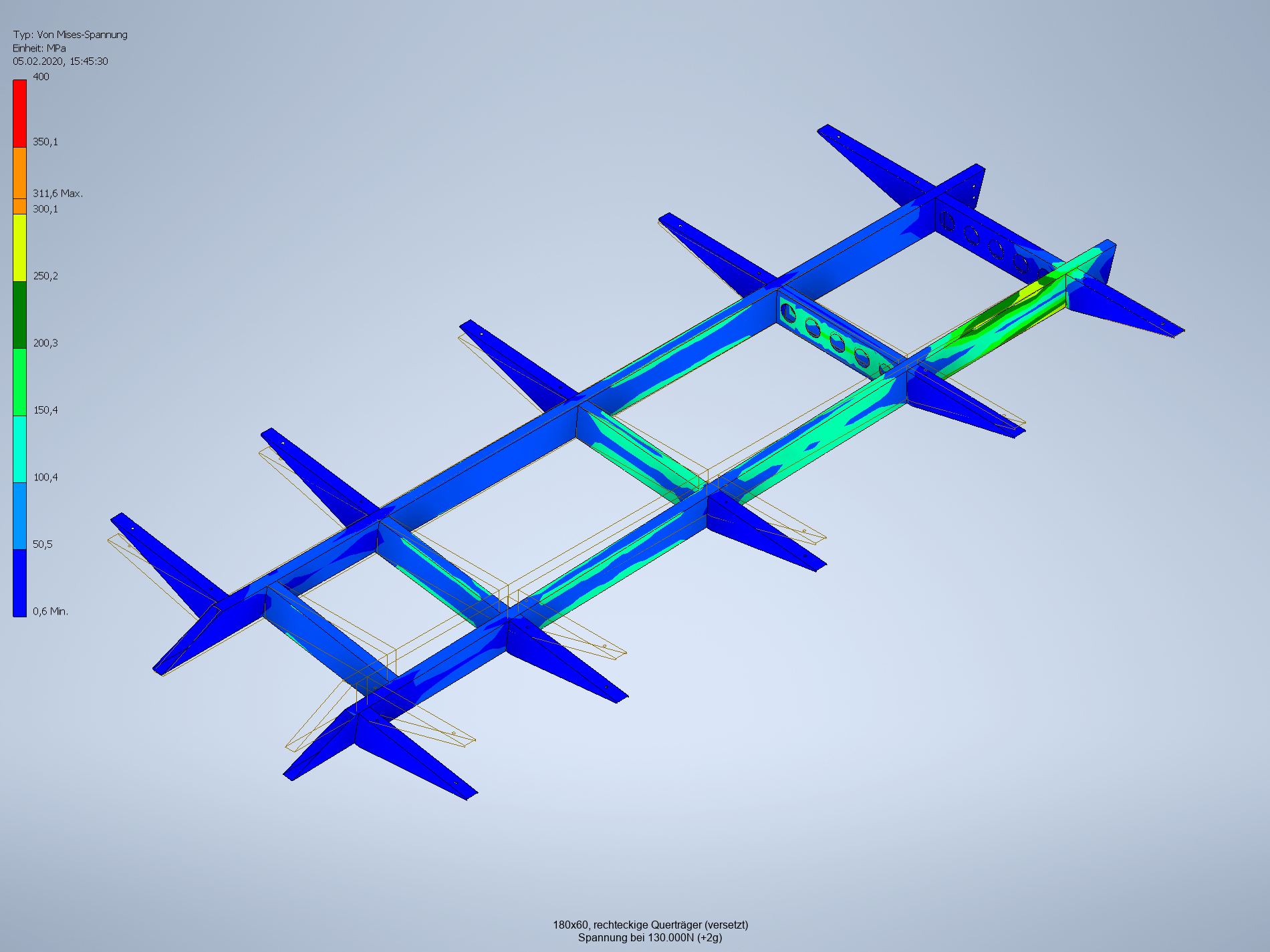

120x60, rechteckige Querträger (versetzt wegen Getriebe)

Leider muss der vorderste Querträger in der Realität nach hinten versetzt werden, um nicht mit dem Getriebe zu kollidieren. Dies führt zu einer zusätzlichen unschönen Verwindung des vordersten Rahmenteils und damit zu einer etwas höheren Absenkung. Eine Abhilfe wäre auch die Ausleger 250mm nach hinten zu versetzten, womit aber ein erhöhter Überhang der Kabine einhergeht. Eine Lösung mit kleinerem Querträgerquerschnitt oder Ähnlichem führt zu noch schlechteren Ergebnissen. Positiv ist dafür die etwas geringere Spannung in den "mittleren" Querträgern. Dauerfestigkeit ist gegeben.

120x60, rechteckige Querträger (versetzt und mit Kreuz)

Ein Aussteifungskreuz bringt etwas weniger Absenkung, dafür teils deutlich geringere Spannungen in den Querträgern, die jedoch bereits dauerfest sind.

Zwischenfazit

Selbst eine sehr moderate Kraft von 62.500N (+½g) lässt eine Ecke des Zwischenrahmens (120x60x4) um etliche Zentimeter absinken und erzeugt eine Spannung von über 100N/mm². Das liegt bereits oberhalb der Zugfestigkeit "billigen" Aluminiums. Diese Tatsache ist insbesondere wichtig, wenn man bedenkt, dass diese Belastung gut geeignet ist um die Dauerfestigkeit abzuschätzen (siehe Lastannahmen oben). Außerdem wird klar, dass ein Aussteifungskreuz zwar durchaus Kräfte reduziert, dies aber bei einem Rahmen mit 120mm Profilhöhe nur wenig einen Einfluss hat.

Sofern Querträger und Ausleger nicht in einer Linie liegen, was bei allen Rohrkonstruktionen und der getriebeberücksichtigenden Variante gilt, so dreht sich der Längsträger vorne zusätzlich nach außen und sorgt so für eine entsprechend stärkere Absenkung.

Denkbar, aber nicht dargestellt wären noch Varianten mit runden Querträgern und Kreuz (wenig Besserung) und 100x60mm und Kreuz (möglich aber schwer).

Außerdem wird wie oben bereits angemerkt klar, dass ein solcher Rahmen niemals alle Kräfte aus dem Aufbau fernhalten kann.

Verschraubung/Befestigung

Der Zwischenrahmen ist hinten rechts und hinten links mit dem LKW-Hauptrahmen verbunden. Diese Verbindung muss in jedem Fall alle Kräfte in Fahrzeuglängsrichtung aufnehmen. Bei Kurvenfahrt oder Schiefstand der Hinetrachse müssen außerdem Kräfte in Fahrzeugquerrichtung aufgenommen werden. Alle diese Kräfte können mit maximal 1g (Sicherheitsbeiwert 1,5), also 45.000N, angenommen werden.

Sofern 12 M12-Schrauben (Festigkeit 10.9) verwendet werden, kann in Längsrichtung eine Kraft von 130kN übertragen werden (ohne Scherung), in Querrichtung hält hinten die Lasche (aufgrund der Vorspannung der Schrauben kann keine axiale Kraft übertragen werden) und vorne eine der Seitenführungen. Ein statisches Moment tritt in der Lagerung nicht auf, sofern sich der Schwerpunkt der Kabine hinter der Diagonalen zwischen Lager und vorderem Rahmenende befindet.

Seitenführungen

Im vorderen Bereich des Zwischenrahmens werden rechts und links je eine Seitenführung am Hauptrahmen angebracht. Diese dient dazu bei Schieflage und bei Kurvenfahrt den Zwischenrahmen in Position zu halten. Wichtig ist hierbei die Führungen am LKW-Rahmen und nicht am Zwischenrahmen zu befestigen, da sonst bei Verschränkung die Wirkung verloren geht und die gesamte Querkraft über die Verschraubung am Rahmenende abgetragen werden muss.

Weitere Gedanken

Das Schaltgestänge ist, wie anfangs beschrieben, 95mm über dem Hauptrahmen. Die Dicke des Kantenschutzes ist aktuell mit 3mm geplant. Eine Zwischenrahmenhöhe von 100mm würde bedeuten, dass zwischen Schaltgestänge und Kabine lediglich 2mm Spalt verbleiben. Das ist auf jeden Fall zu wenig. Somit werden wir (sowieso) einen 120mm hohen Zwischenrahmen wählen.

Bei der Berechnung sind mindestens folgende drei Punkte nicht berücksichtigt:

- Die angreifende Kraft ist in Wirklichkeit nicht gleichmäßig verteilt. Tatsächlich befindet sich die Garage und auch die großen Wassertanks allesamt im Heck des Fahrzeugs, etwa auf Höhe des zweiten Querträgers und dahinter. Dies verringert nicht nur die Kraft am vorderen Ende, sondern sichert auch eine gute Schwerpunktlage und nicht zuletzt eine Entlastung der Vorderachse.

- Die Steifigkeit der Kabine. Eine Kiste mit 2,3m Höhe, 2,4m Breite und 5m Länge besitzt eine sehr hohe Steifigkeit, sofern die bei Belastung auftretenden Schubkräfte ertragen/übertragen werden können. Holz ist hierbei vergleichsweise gut geeignet, Kunststoffe - insbesondere Schäume - meistens weniger.

Zwischen Zwischenrahmen und Hauptrahmen werden wir eine 3mm dicke 80° Shore-A harte Gummischicht legen (entsprechend der Aufbaurichtlinie), um kurze Schläge zu dämpfen und die Belastung weiter zu verringern. Außerdem wird es leiser.

Fazit

Die Dimensionierung des Zwischenrahmens kann logisch gedacht bei Verwendung üblicher Maße, also um die 100mm, wenig Einfluss auf die Verwindung der Kabine nehmen, da er hierfür zu weich ist. Er dient tatsächlich nur der Entkopplung der Kabine vom Hauptrahmen. Die genauen Maße sind also nicht unbedingt entscheidend.

Wir bauen unseren Zwischenrahmen in den Dimensionen 120x60x4 (ca. 190kg), mit rechteckigen Querträgern, da der Unterschied nicht weltbewegend ist. Als Werkstoff kommt S355J2 zum Einsatz (S355ML wäre für extreme Kälte besser geeignet). Die verbleibende Absenkung insbesondere des vordersten Auslegers, akzeptieren wir, da diverse andere Fahrzeuge so auch "überlebt" haben und eine überschlägige Rechnungen gezeigt hat, dass die Kabine die verbleibenden Kräfte durchaus ertragen kann, sofern alle Wände nicht nur verschraubt, sondern auch verklebt werden.

Spannend ist bei Oskar, dass der Rahmen am hintersten Ende 862,5mm (mit Lack) breit ist und vorne 862,0mm. Um den Zwischenrahmen also hinten mit den Laschen über den Hauptrahmen zu bekommen und gleichzeitig vorne zwischen die vorhandenen Schwalben zu kommen, wird die Fertigungstoleranz hinten 862+1 und vorne 862-1 sein. Unser Metallbauer kann leider keine Heftung der Teile auf dem LKW durchführen (Platz), so dass wir nur hoffen können, dass es von der Breite und den Bohrungen passt.

Jetzt hoffen wir also, dass der Zwischenrahmen für Oskar unser Überlandfahrzeug Mitte August auch wirklich fertig ist.

Update 13.08.2019.: Der Zwischenrahmen verzögert sich um mindestens zwei Wochen. Dann gibt es auch das nächste Update.

Update 30.09.2019: Die Kabine ist mitsamt Zwischenrahmen auf Oskar. Letztlich wurde der Zwischenrahmen hinten 865mm breit, was sich als perfektes Maß herausgestellt hat.

Update 30.10.2019: Alle Berechnungen wurden nochmals mit anderen Lagerbedingungen durchgeführt, um nicht nur die relative Absenkung, sondern auch die absolute Absenkung zu zeigen. Dadurch sieht man auch besser, dass das tragende Element die Kabine und nicht der Zwischenrahmen selbst ist.

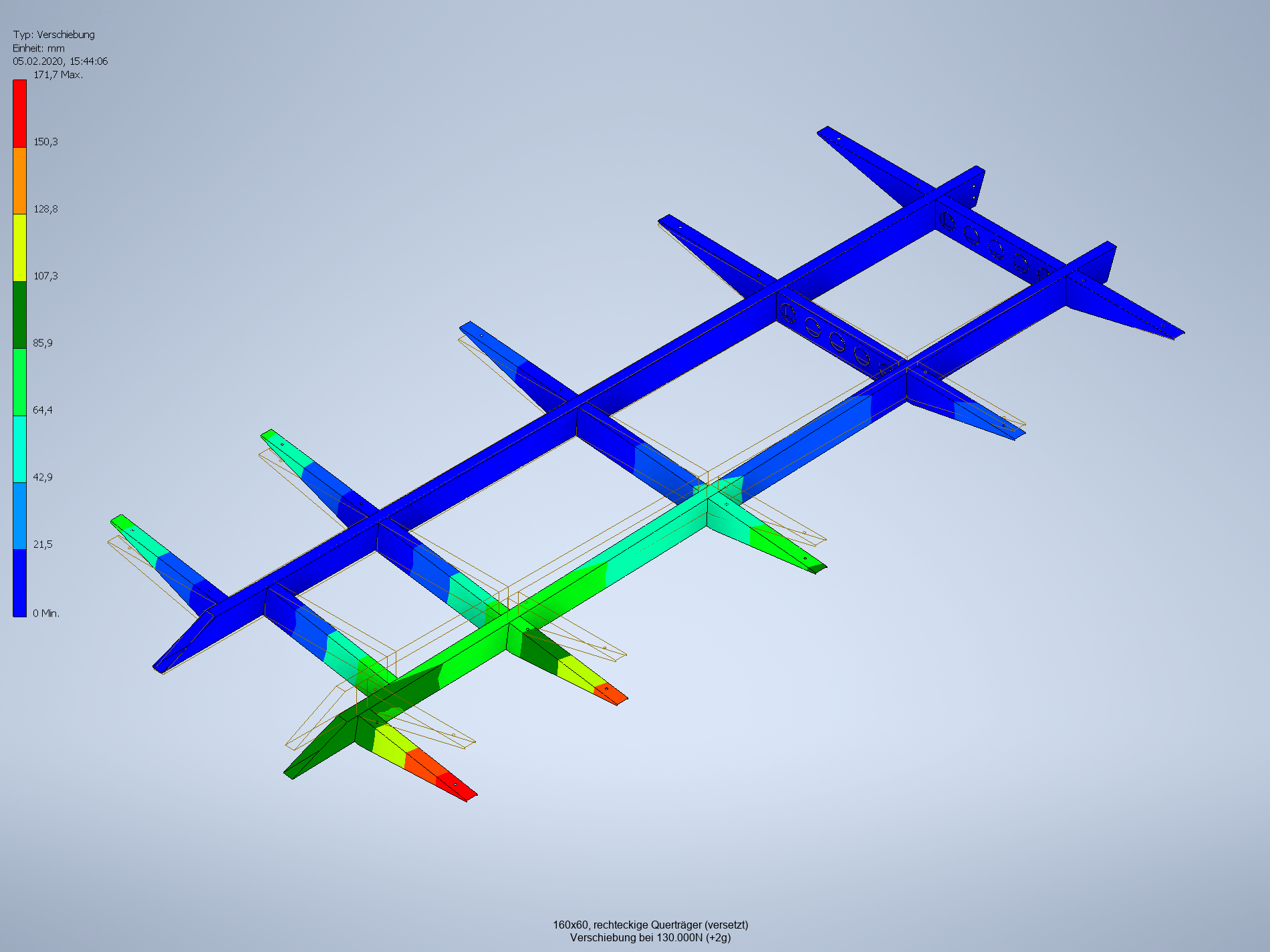

Update 05.02.2020: Aus Spaß an der Freude und um (nochmals) zu verdeutlichen, dass die Steifigkeit aus dem Aufbau und nicht nur aus dem Zwischenrahmen kommt, hier noch ein paar zusätzliche Bilder für 140x60 (ca. 210kg), 160x60 (ca. 235kg) und 180x60 (ca. 255kg) bei +2g:

Wählt man 180x60 mit 6mm Wandstärke erreicht man 370kg Gewicht bei 97mm Absenkung.

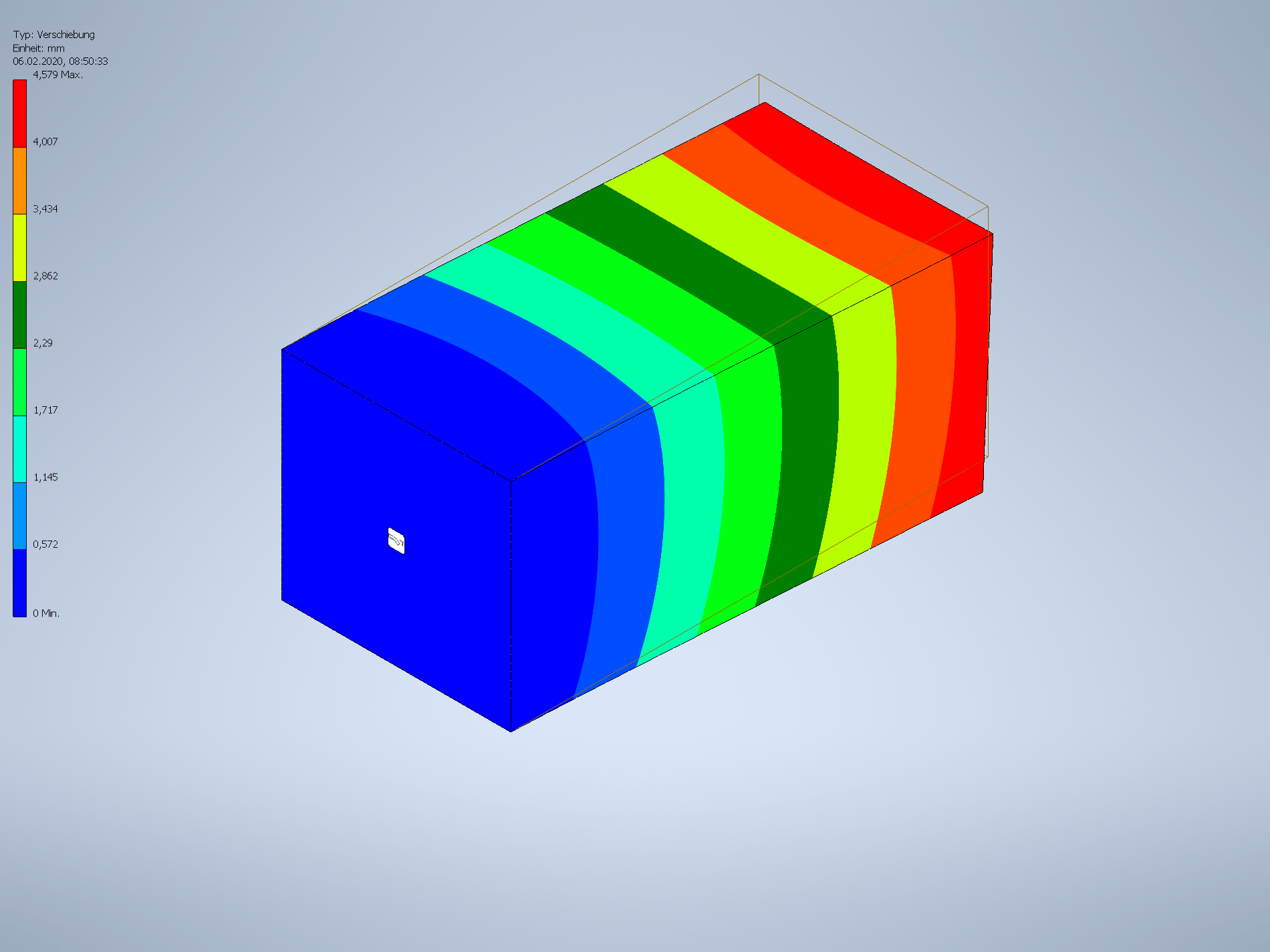

Zum Schluss noch zwei Bilder einer extrem vereinfachten Aufbaubetrachtung (alles aus 9mm Birkenholz, keine Verstärkungen, Rückwand fest, 130kN an den unteren Kanten) - nur um ein Gefühl für die Steifigkeit zu bekommen:

am 27.10.2019 um 20:35 - antworten

Hallo ihr beiden, spannend, was ihr schon alles gesehen habt und was ihr gerade macht. Die Arbeit für die Konstruktion des Zwischenrahmens hat mich angesprochen und besonders natürlich die Holzkabine. Ich plane gerade auch den Ausbau von meinem MB 1530. Ich möchte eine Holzkabine mit diffusionsoffener Wand bauen. Derzeit bin ich noch mit anderen Dingen beschäftigt, doch in 2020 gehts dann los. Mich würde interessieren, wer die FEM-Berechnung gemacht hat und wie ihr die Holzkonstuktion plant. Baut ihr dazu einen Metallkäfig oder soll das alles aus Holzrahmen aufgebaut werden?

Ich freu mich von euch zu hören. Danke und gute Zeit.

Viele Grüße Werner